参考文献:俄罗斯莫斯科鲍曼莫斯科国立技术大学FMN实验室,俄罗斯莫斯科杜霍夫自动化研究所

1. 行业背景:微流控技术与流量控制的核心矛盾

在老龄化加剧与传染病频发的背景下,Lab-on-a-chip(LOC)与即时检测(POC)设备成为医疗诊断、基因组学分析的关键工具。这类设备依托微流控芯片实现纳升量级液体操控、单细胞分析及多步反应集成,而Chip的精准运行,离不开对体积流量、采样体积等参数的高精度控制。当前主流的流量控制方案中,注射泵虽能直接调控流量,但存在响应慢、波动大的缺陷;蠕动泵操作便捷却精度低、脉动明显,难以满足3D Cell Culture Chip、organ chip等高端应用的需求;即便搭配压力控制系统与独立流量传感器,外接导管引入的死体积也会远超 LOC 内部体积,彻底破坏微流控技术的微量操控优势。

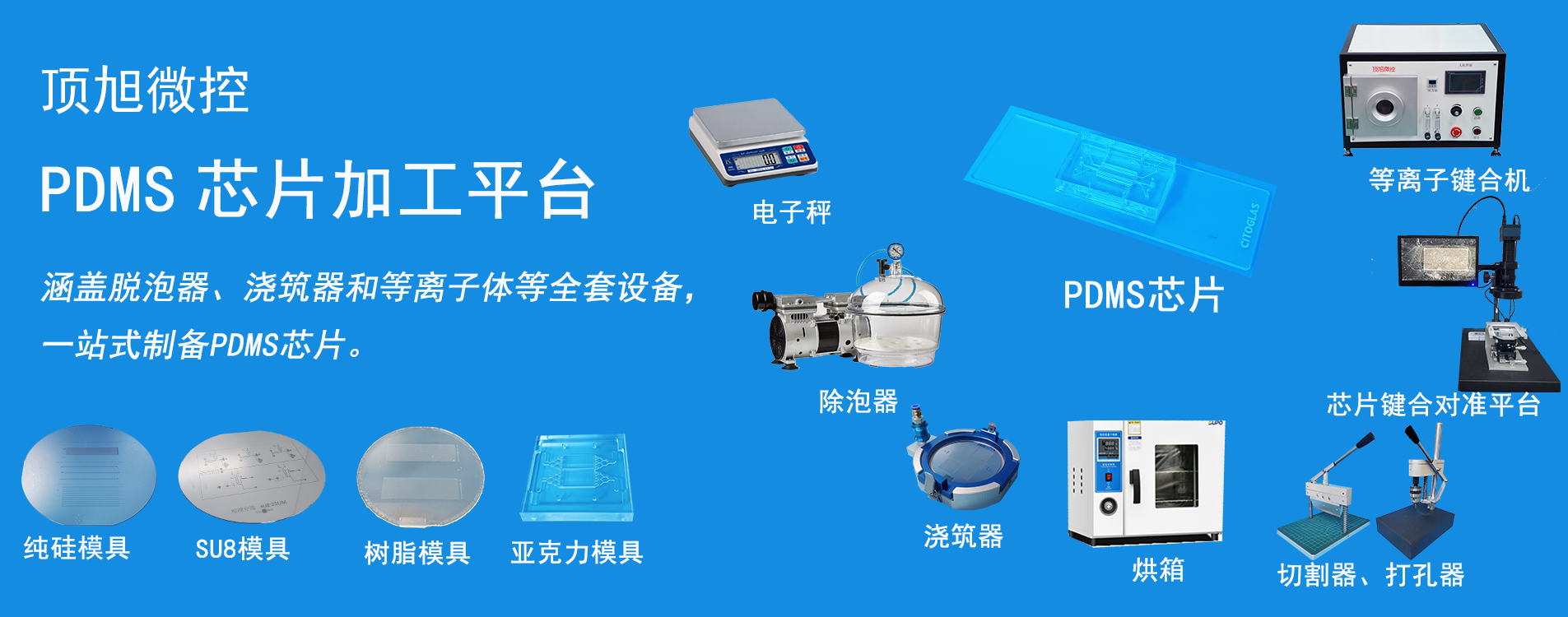

此外,早期微流控器件多采用 PDMS 材料,虽可通过PDMS 浇筑器、PDMS 键合机快速制备PDMS 芯片,但 PDMS 的柔软性、温度敏感性及气体渗透性,会导致微流道截面积不稳定,无法长期可靠测量流量,且化学耐受性差,难以适配腐蚀性生物试剂。同时,传统流量传感器无法与MEMS 加工工艺兼容,无法集成到微流控芯片内部,进一步限制了 LOC 设备的小型化与便携化。这些矛盾,催生了对集成式、高兼容、高精度流量传感方案的迫切需求。

2. 核心创新:无膜微流控热流量传感器(MTFS)的设计突破

针对行业痛点,研究团队开发了一款可集成于硅 – 玻璃Chip的无膜微流控热流量传感器(MTFS),其核心设计优势彻底解决了传统方案的短板。该传感器采用量热式工作模式,以恒定加热器温度为基准,通过补偿环境温度波动确保测量稳定性,关键创新点集中在结构与兼容性两方面。

在结构设计上,MTFS 摒弃了传统的膜式结构,将薄膜热阻传感元件(加热器 RH、上下游量热传感器 RU1/RU2、RD1/RD2 及参考温度传感器 RREF1/RREF2)制备于玻璃微流控芯片的外表面,不与微流道内液体直接接触。这种设计不仅避免了腐蚀性生物试剂对传感元件的损伤,还能承受更高工作压力,完美适配organoid chip、生物样本分析等场景。芯片主体采用硅 – 玻璃键合结构,硅晶圆通过deep silicon etching工艺加工出 400×50μm 的矩形微流道,搭配 150μm 厚硼硅玻璃晶圆(可减薄至 100μm 提升灵敏度),兼顾结构稳定性与热传导效率,为玻璃微流控芯片的精准流量测量提供支撑。

在兼容性方面,MTFS 的制备工艺完全兼容MEMS 加工流程,涵盖光刻、电子束蒸发镀膜、阳极键合等成熟技术,可在 4 英寸晶圆上批量生产,满足微流控代工的规模化需求。同时,传感器支持多通道集成,能根据Mcirofluidic Chip需求,在单一芯片上设计多个独立 MTFS 单元,适配多通道organ chip、高通量样本制备系统等复杂应用,大幅拓展了 LOC 设备的功能边界。

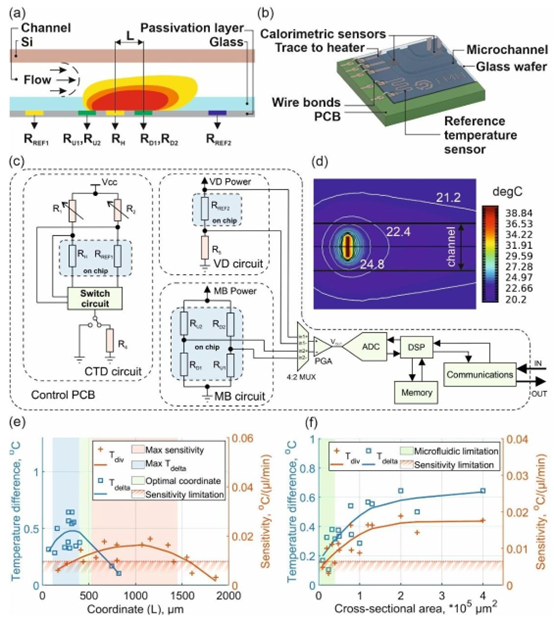

(a)MTFS工作原理示意图;(b)集成MTFS的硅玻璃微流控器件剖面图;(c)MTFS控制PCB示意图;(d)通过仿真获得的加热器附近玻璃外表面的温度场分布;(e)150μm厚玻璃晶圆的MTFS仿真结果:上游和下游量热传感器之间的温差曲线以及MTFS的灵敏度,确定量热传感器的坐标L;(f)确定满足“微流控”和“灵敏度”限制的通道尺寸。

3. 关键工艺:从仿真优化到晶圆级量产的全流程保障

MTFS 的高性能并非仅依赖设计创新,更得益于从仿真优化到制造工艺的全链条把控,每一步均围绕 “精度” 与 “规模化” 展开,兼容行业主流微纳加工平台.

在设计优化阶段,研究团队采用 COMSOL Multiphysics 软件构建 3D 热质传递模型,结合 MATLAB 数据处理,系统研究微流道尺寸(50×50μm 至 2000×200μm)、玻璃晶圆厚度对传感器性能的影响。仿真结果显示,当微流道截面积控制在 “微流控限制”(宽度≤500μm、深度≤80μm)与 “灵敏度限制”(灵敏度≥0.095℃/(μL/min))之间时,400×50μm 的微流道可实现最佳平衡;若将玻璃厚度从 150μm 减薄至 100μm,灵敏度可提升 70%。同时,确定加热器与量热传感器的最佳间距为 250-500μm,在此范围内能最大化温度场不对称性,提升流量检测精度。

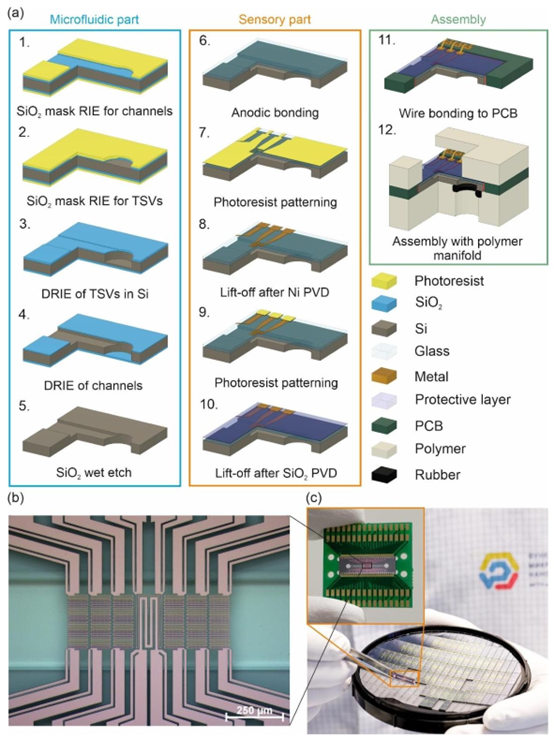

在制造环节,工艺流程分为三步:首先,通过lithography工艺在硅晶圆上制备 SU-8 光刻胶模具,搭配紫外光刻机(如 UV-KUB3)实现高精度图形化,为微流道加工奠定基础;其次,采用deep silicon etching(DRIE)制作硅基微流道与通孔(TSV),并通过阳极键合将硅晶圆与玻璃晶圆封装,形成密闭微流控结构;最后,在玻璃表面通过电子束蒸发沉积镍(99.995% 纯度)作为热阻传感元件,再以二氧化硅(99.99% 纯度)作为钝化层,确保元件稳定性,后续通过微流控芯片打孔器加工流体接口,搭配 EPDM 密封环实现防漏连接。

值得注意的是,团队先通过PDMS 芯片原型验证技术可行性 —— 利用 PDMS 键合对准平台与 PDMS 烘箱完成 PDMS 芯片制备,测试基础流量传感逻辑,再转向硅 – 玻璃结构的量产工艺,既降低了研发风险,又为PDMS 芯片加工设备与硅基工艺的衔接提供了参考。

MTFS在PCB上布线的放大视图。(a)MTFS制造技术的主要步骤,包括在硅中制造微流体部分、在玻璃晶圆上制造传感部分以及器件组装;(b)其中一个经过测试的MTFS的显微照片;(c)带有MTFS的切割晶圆和一个

4. 性能验证:精度、响应与稳定性的全面突破

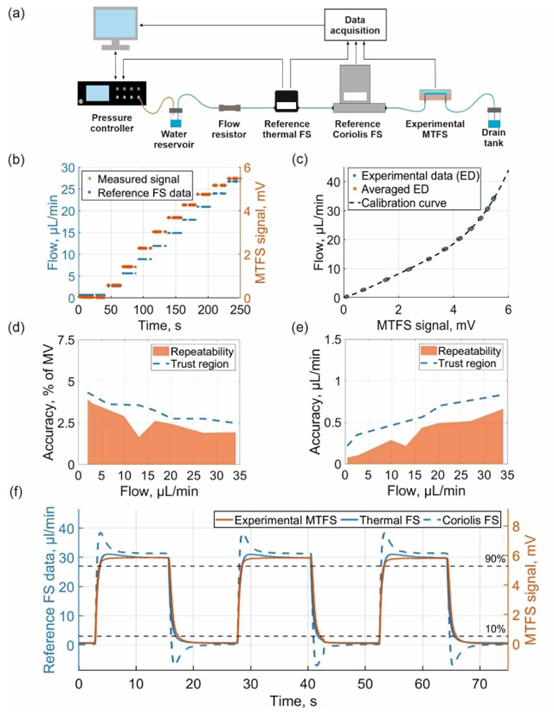

为验证 MTFS 的实际性能,研究团队搭建了包含参考传感器(科里奥利流量传感器 mini Cori-flow M120、热流量传感器 MFS-3)、气动控制系统(OB-1)、数据采集系统(DAQ6510)的实验平台,通过 LabVIEW 程序实现自动化校准与数据处理,测试结果全面超越传统方案。

在精度方面,MTFS 在 2-30μL/min 的流量范围内,相对误差小于 5%,绝对误差在 30μL/min 时小于 1μL/min,近零流量时小于 0.4μL/min,与科里奥利传感器(行业精度标杆)的测量结果高度吻合,完全满足微流控芯片检测、精准试剂稀释等场景的需求。在响应速度上,MTFS 的流量上升(0→90% 满量程)响应时间 T1 与下降(100%→10% 满量程)响应时间 T2,分别比传统热流量传感器缩短 9% 与 12%,且无超调现象 —— 传统科里奥利传感器虽响应更快,但流量阶跃后会出现 20% 以上的超调,而 MTFS 能实现亚秒级稳定响应,适合快速流量切换的应用(如色谱芯片、纳米乳液发生器)。

长期稳定性测试中,MTFS 连续运行数百小时后,性能无明显衰减,且因传感元件与液体隔离,可直接用于含蛋白质、酸碱试剂的生物样本测量,解决了传统传感器无法适配腐蚀性液体的难题。此外,团队开发的自动化校准算法,可通过 3-20 次全量程阶梯流量循环,在 12-40 分钟内完成单芯片校准,还支持多芯片同步校准,为微流控芯片量产提供效率保障。

(a)实验装置示意图;(b)参考传感器和MTFS的滤波数据;(c)MTFS校准曲线;(d)MTFS的绝对精度和(e)相对精度;(f)MTFS和两个参考传感器对阶梯式流量变化的响应。

5. 行业价值:赋能多领域微流控应用升级

MTFS 的出现,不仅填补了集成式微流控流量传感器的技术空白,更推动Chip从 “功能实现” 向 “精准可控” 跨越,其应用场景已覆盖医疗、化工、科研等多个领域。在医疗诊断领域,MTFS 集成的Lab-on-a-chip设备可实现病原体快速检测、单细胞分析,搭配类器官微流控芯片能精准控制培养液流量,为个性化 medicine 提供稳定平台;在基因组学领域,高精度流量控制可保障核酸提取、PCR 扩增的试剂配比精度,提升测序效率;在石油化工领域,MTFS 可适配微流控纳米乳液发生器,实现原油破乳剂的微量精准注入。

从产业角度看,MTFS 兼容MEMS 代工与 4 英寸晶圆量产,可降低Chip的集成成本,吸引更多器官芯片公司、微流控设备厂商布局高端 LOC 产品。未来,随着 MTFS 与化学传感、流量驱动元件的进一步集成,有望形成全功能便携式微流控系统,推动 “人体器官芯片”“芯片实验室” 等前沿技术从实验室走向临床应用,为微流控行业开辟新的增长空间。

对于企业与科研机构而言,MTFS 的技术路径也提供了明确参考:通过Mcirofluidic Chip服务,可将该传感器集成到现有3D Cell Culture Chip、器官芯片加工平台中,无需大幅改造现有工艺;而微流控代工企业可依托成熟的 MEMS 加工流程,快速落地该技术,提升产品竞争力。

In today's biomedical research field, organ chip/cell culture chip/organoid chip technology is pushing the boundaries of science at an astonishing speed. In order to realize more realistic and efficient biological experiments, organ chip/cell culture chip/organoid chip processing equipment has become an indispensable key element.

We have launched a series of advanced equipments including desktop lithography, homogenizer, developer, PDMS paster, PDMS defoamer, oven, PDMS punch, PDMS dicer, and plasma bonding machine, which synergistically help to prepare high-quality organoids/cell culture microarrays/organoids and open up the journey of advanced bio-research to advance drug discovery, disease research and personalized medicine.

The main material of organochip/cell culture chip/organoid chip is fully called polydimethylsiloxane, which is a transparent, elastic and biocompatible silicone-based elastomer, usually processed with the help of soft lithography. The preparation process is divided into two parts, one is the preparation of the mold and the other the preparation of the chip.

PDMS Organ-on-Chip Mold Preparation

The material of organoids/cell culture chips/organoid chips is PDMS, and the preparation of PDMS chips is done by molding method, and the selection of suitable molds is crucial for the preparation of microstructured chips.

In the process of preparing PDMS chips, commonly used molds include SU-8 molds, pure silicon molds, and acrylic molds. These molds play a key role in microstructure preparation, and their selection and design have an important impact on the performance and application of the final chip.

SU8Mold Preparation

SU-8 is a high-resolution negative photoresist with excellent mechanical, dielectric, chemical resistance, and thermal properties, along with outstanding biocompatibility. Molds prepared with SU-8 possess the following advantages:

1 High resolution and precision: SU-8 is a high-resolution photoresist, allowing the fabrication of complex and intricate microchannel geometries through photolithography. This results in well-defined microfluidic structures.

2 Tough and durable: SU-8 molds exhibit toughness and durability, enduring repeated use, cleaning, and handling without significant degradation. They are suitable for multiple PDMS chip castings.

SU-8 molds, utilizing photolithography processes, can manufacture line widths greater than 2 micrometers on SU-8 templates and achieve aspect ratios in structures ranging from 1:1 to 2:1. Additionally, with the aid of multilayer photolithography techniques, it is possible to create microchannel structures with different heights on SU-8 molds.

The SU8 mold processing platform includes: Desktop Photolithography Machine, Spin Coater, Developer. For equipment details, please refer to:SU-8 Mold Processing Platform.

Equipment for PDMS Chip Preparation

The PDMS chip preparation equipment includes: PDMS Pouring Machine, PDMS Debubbler, Oven, PDMS Puncher, PDMS Cutter, and PDMS Plasma Bonder. For details, please refer to:PDMS Chip Processing Platform.

organ-on-a-chip

Contact Information

© 2026. All Rights Reserved. 苏ICP备2022036544号-1