- 1. 引言:微流控芯片发展现状与传统技术瓶颈

Chip作为 POCT(即时检测)、LOAC(芯片实验室)及organ chip研发的核心载体,其制备技术长期受限于传统软光刻(SL)。软光刻虽能实现 500nm 级高精度微图案化,且搭配 PDMS (polydimethylsiloxane)材料的光学透明、气体 permeable、生物相容性等优势,成为 30 余年行业标准,但需依赖昂贵硅晶圆、ISO4-ISO5 级洁净室及复杂设备,单套光刻模具成本高达 600-1110 美元,严重制约微流控芯片的快速迭代与商业化落地。

为突破这一瓶颈,研究团队探索以 PCB(印刷电路板)技术替代光刻模具,尤其创新性提出柔性 PCB 作为微流控模具基材。PCB 技术依托成熟的化学蚀刻工艺,可实现微图案化,且 FR-4 PCB(玻璃纤维增强环氧基板)与柔性 PCB(聚酰亚胺核心)均具备低成本、高量产性优势,配合微纳加工平台的标准化流程,为微流控芯片加工提供新路径。

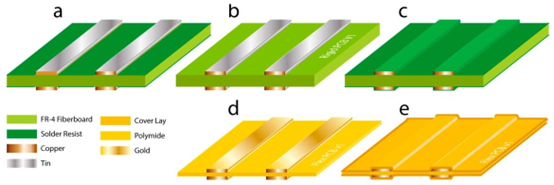

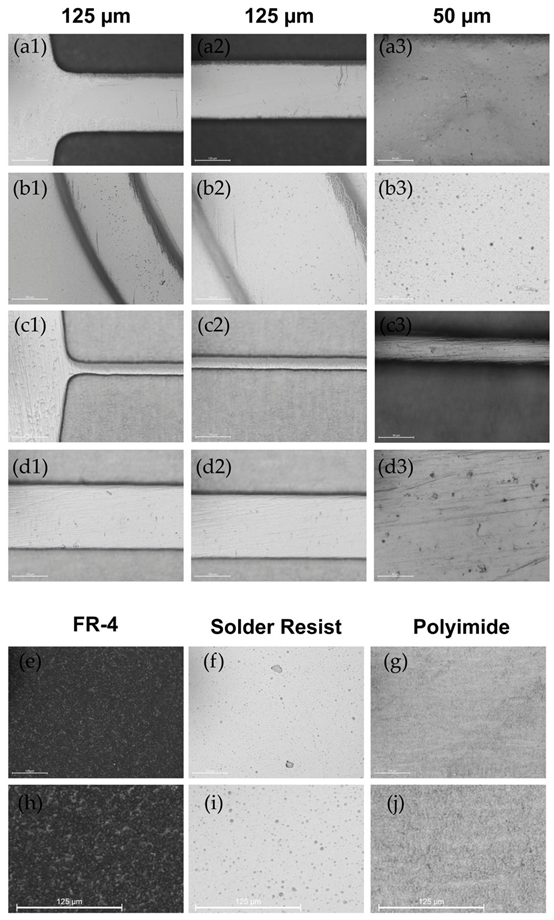

本图概述了本研究中测试的不同类型PCB的横截面。(a)带有阻焊层的裸露镀锡铜迹线。(b)裸露的镀锡铜迹线。(c)覆盖阻焊层的铜迹线。(d)柔性PCB上的裸露镀金铜迹线,以及(e)柔性PCB上覆盖覆盖层的铜迹线。

- 2. 柔性 PCB 与 FR-4 PCB 技术对比:微流控模具的材料创新

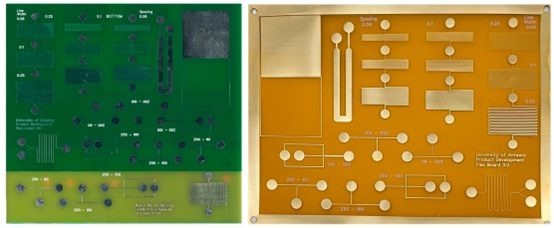

顶部覆盖阻焊层,图2. 制造的刚性FR-4 PCB(左)的图像,其顶部覆盖阻焊层,底部为裸露基板;以及柔性PCB(右)的图像,未覆盖覆盖层。底部为裸露基板,柔性PCB(右)未覆盖覆盖层。

研究针对微流控模具需求,系统测试了 5 类 PCB 配置,核心对比 FR-4 PCB 与柔性 PCB 的性能差异:

- 2.1 FR-4 PCB:低成本但精度受限

FR-4 PCB 采用玻璃纤维核心与铜箔复合,铜层厚度以盎司 / 平方英尺(oz/ft²)计量,常规范围 0.25oz(9μm)-3oz(105μm)。其优势在于材料易得、单价低廉(10 片 100×100mm 规格仅 0.49 美元),但存在两大局限:一是基材粗糙度约 1μm Ra,导致 PDMS 浇筑后表面复刻粗糙,与玻璃基板等离子键合时粘结力不足(剥离测试平均力仅 0.33N);二是蚀刻过程为各向同性蚀刻,轨道横截面呈梯形凹面,若覆盖阻焊层需预留 2-3mil(50-75μm)间隙,易形成凸起结构,破坏 PDMS 通道的密封性,仅适用于对精度要求较低的 millifluidics(毫流控)场景。

- 2.2 柔性 PCB:高精度微流控模具的最优解

柔性 PCB 以聚酰亚胺(PI)为核心,铜层表面可镀金(厚度约 3μm),具备三大核心优势:一是表面粗糙度仅 250nm Ra,显著优于 FR-4,PDMS 复刻后可直接与玻璃强粘结(剥离测试平均力 2.61N,接近玻璃 – 玻璃基准的 2.88N);二是轨道几何精度高,最小可实现 60μm 宽度与 100μm 间距(1oz 铜层),轨道横截面接近矩形,相对偏移仅 1.5%-3.4%;三是柔性特性可通过真空固定或双面胶贴合实现平整浇筑,避免空气残留,尤其适合制备微流控芯片模具中复杂的蛇形通道、液滴发生器等结构。

此外,研究排除了柔性 PCB 覆盖 Kapton(聚酰亚胺覆盖层)的方案 —— 覆盖层会过度平滑轨道轮廓,导致 PDMS 通道几何失真,无法满足微流控流体控制需求。

- 3. PDMS 芯片制备全流程:从模具设计到键合封装

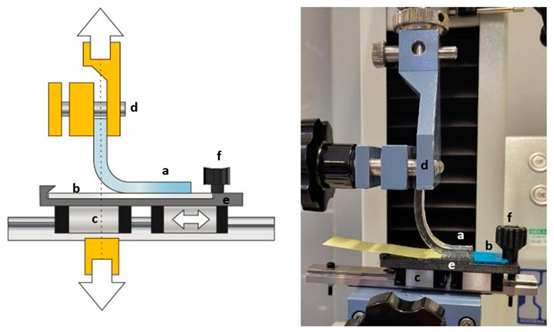

本图概述了剥离测试装置:(a)PDMS的粘合区域,(b)显微镜载玻片,与PDMS粘合,(c)线性导轨可实现低摩擦运动,确保始终保持90°的拉力测试角度,(d)顶部夹具,(e)3D打印固定装置,以及(f)固定显微镜载玻片的螺丝。

基于 PCB 模具的 PDMS 芯片制备,需结合材料特性优化流程,核心步骤涵盖模具预处理、PDMS 浇筑、等离子键合与表面活化,全程可兼容现有微流控芯片加工设备:

- 3.1 模具预处理:确保 PDMS 复刻精度

- FR-4 PCB 模具:采用 tesa® BASIC 遮蔽胶带环绕边缘,形成 PDMS 浇筑边界,需按压胶带确保无泄漏,避免胶粘剂干扰 PDMS 固化;

- 柔性 PCB 模具:因材质柔软,需通过两种方案实现平整:一是 3D 打印定制夹具配合真空泵抽真空,将柔性 PCB 吸附于平面;二是用双面胶将其固定于亚克力板,两种方案均可实现 PDMS 浇筑厚度均匀,避免通道偏移。

- 3.2 PDMS 浇筑与键合:标准化工艺适配

PDMS 按常规比例混合固化剂后,缓慢浇筑至 PCB 模具,固化后脱模得到带微通道的 PDMS 片。键合环节采用 PDMS 等离子键合机,通过等离子表面活化使 PDMS 与玻璃基板形成共价键;为提升通道疏水性与生物相容性,采用 Rain-X(汽车挡风玻璃疏水喷雾)对通道内表面进行活化,替代传统昂贵的表面修饰试剂,既降低成本,又能提升细胞培养芯片中细胞的附着率。

- 3.3 辅助设备适配:兼容现有微流控加工平台

整个流程可无缝对接 PDMS 打孔器(用于制备进出液口)、PDMS 热板 / 烘箱(加速固化)、PDMS 工作站(自动化浇筑)等设备,无需新增专用设备,降低实验室与企业的技术改造门槛。

- 4. 性能验证:精度、粘结力与生物相容性的全面评估

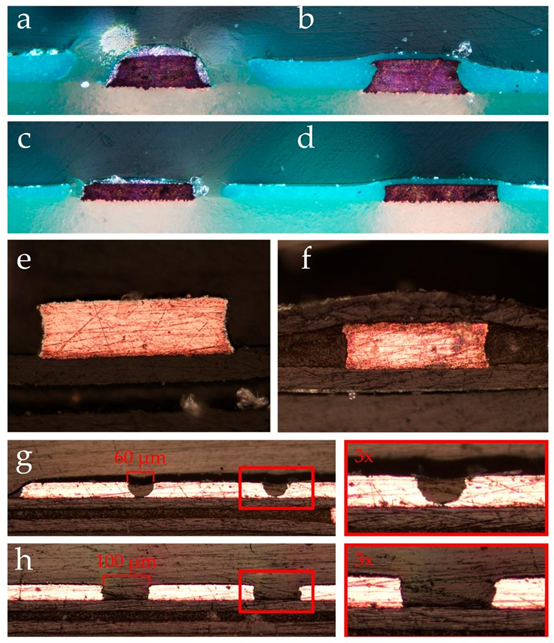

本图全面展示了各种印刷电路板(PCB)配置的横截面概况:(a)为2盎司厚铜FR-4印刷电路板,其具有200微米宽的镀锡线路,线路两侧覆盖有阻焊层。(b)展示了同一块印刷电路板,但其镀锡线路完全被阻焊层覆盖。(c)为1盎司厚的印刷电路板,带有250微米宽的裸露铜线路。可以明显看到丝印层存在明显间隙,且铜线路上有额外的镀锡。(d)展示了(c)中的印刷电路板,但其裸露线路完全被阻焊层覆盖。(e)突出显示了柔性印刷电路板上裸露的镀金线路的横截面视图。(f)展示了同一条柔性印刷电路板线路,但此次它被覆盖膜覆盖。(g)展示了柔性印刷电路板上间距为60微米的横截面线路。(h)展示了柔性印刷电路板上类似的横截面线路,但间距为100微米。(g,h)的右侧提供了3倍数字放大图,以提高清晰度。

研究通过多维度测试验证 PCB 模具制备的微流控芯片性能,结果显示柔性 PCB 方案完全满足 POCT、细胞培养等场景需求:

- 4.1 精度验证:通道几何与表面质量

通过扫描电子显微镜(SEM)与光学显微镜观察,柔性 PCB 制备的 PDMS 通道:

- 宽度精度:60μm、100μm、250μm 设计宽度的实测值分别为 59μm、101μm、247μm,相对误差 < 3.4%;

- 表面粗糙度:通道内表面粗糙度 <±5μm Ra,虽高于光刻(10nm Ra),但远优于 SLA 3D 打印(3-10μm Ra),不影响微流体层流特性(Re 数 < 100)。

- 4.2 粘结力测试:满足微流控压力需求

采用 90° 剥离测试(适配万能试验机 MTC 100),对比 5 类基材的 PDMS – 玻璃粘结力:阻焊层覆盖 FR-4(3.20N)> 柔性 PCB(2.61N)>Kapton(2.55N)> 玻璃基准(2.88N)> 裸 FR-4(0.33N)。其中阻焊层与柔性 PCB 方案中,PDMS 均出现撕裂而非剥离,证明粘结强度超过 PDMS 本身的抗撕裂强度,可耐受微流控芯片常见的 0.1-5μL/min 流速下的流体压力。

- 4.3 生物相容性:适配细胞培养与类器官芯片

以 ARPE-19(人视网膜色素上皮细胞)为模型,通过 resazurin 法检测 7 天细胞存活率:

- 柔性 PCB(聚酰亚胺基底)PDMS:细胞存活率 96%,与无 PDMS 对照组无显著差异;

- 镀金铜层 PDMS:存活率 62%,存在轻微细胞毒性;

- Rain-X 修饰组:存活率 125%,疏水表面提升细胞附着与增殖,证明该方案可直接用于 3D 细胞培养芯片、类器官微流控芯片的研发。

一个详细的矩阵,展示了多种基底表面及其放大细节。图5. 一个详细的矩阵,展示了多种基底表面及其放大细节。顶部部分(a1–d3)呈现了一个3×4的聚二甲基硅氧烷(PDMS)通道矩阵,这些通道铸造在镀锡铜导线上(a1–a3)、阻焊剂覆盖的导线上(b1–b3)以及宽度为60微米(c1–c3)和200微米(d1–d3)的镀金铜导线上,尺度为125微米和50微米,以详细展示纹理和成型不规则性。顶部部分(a1–a3)呈现了一个3×4的聚二甲基硅氧烷(PDMS)通道矩阵,这些通道铸造在镀锡铜导线上(a1–a3)、阻焊剂覆盖的导线上(b1–b3)以及宽度为60微米(c1–c3)和200微米(d1–d3)的镀金铜导线上,尺度为125微米和50微米,以详细展示纹理和成型不规则性。

- 5. 应用场景拓展:从液滴发生到 POCT 诊断

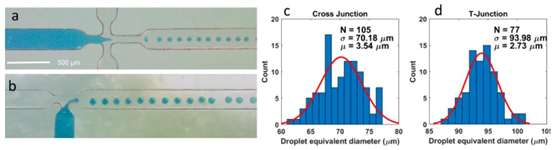

(a)本图展示了一个由柔性PCB制成的工作中的十字交叉型液滴发生器。(b)由柔性PCB制成的工作中的T型液滴发生器。(c)显示十字交叉型发生器产生的液滴单分散性的直方图。(d)显示十字交叉型液滴发生器产生的液滴单分散性的直方图。(d)显示十字交叉型液滴发生器产生的液滴单分散性。由十字交叉型液滴发生器产生的液滴的单分散性。

基于 PCB 模具的微流控芯片,已在关键应用场景验证可行性,覆盖微流控芯片的核心功能需求:

- 5.1 流体控制与混合:精准层流实现

- 蛇形通道:柔性 PCB 制备的 60μm 宽蛇形通道,可实现流体无死体积传输,避免 FR-4 方案中边缘 “羽化” 导致的流速不均;

- 颜色混合器:通过控制通道几何,柔性 PCB 芯片可实现两种染料的层流分离(无对流混合),而 FR-4 芯片因通道边缘不规则,易出现湍流混合,证明其在生化反应控制中的优势。

- 5.2 液滴发生器:单分散液滴制备

采用柔性 PCB 模具制作 T 型与十字型液滴发生器,以矿物油为连续相、水性染料为分散相,在 0.1-5μL/min 流速下:

- 十字型发生器:液滴平均直径 70.18μm,标准差 3.54μm;

- T 型发生器:液滴平均直径 93.98μm,标准差 2.73μm;

- 单分散性优异(CV<5%),满足微流控液滴芯片在单细胞包裹、数字 PCR 中的应用需求。

- 5.3 POCT 与 LOAC 适配:低成本快速原型

PCB 模具的快速交付特性(FR-4 1-4 天,柔性 PCB 6-7 天)与低成本优势,可加速 LOAC 设备的原型验证,尤其适合 POCT 微流控芯片的迭代开发 —— 传统光刻模具需 7-10 天制备,而 PCB 方案可将设计 – 测试周期缩短 50%,同时将单套模具成本降低 99% 以上。

- 6. 成本与商业化价值:微流控芯片量产的新路径

对比 5 类主流微流控芯片制造技术(FR-4 PCB、柔性 PCB、塑料掩膜光刻、石英掩膜光刻、SLA 3D 打印),PCB 方案在成本与精度间实现最优平衡:

| 技术类型 | 最小特征尺寸 | 成本 / 表面积 | 生产周期 | 适用场景 |

| FR-4 PCB | 100μm | 0.0025$/cm² | 1-4 天 | 低成本毫流控、教学实验 |

| 柔性 PCB | 60μm | 0.013$/cm² | 6-7 天 | 高精度微流控、细胞芯片 |

| 塑料掩膜光刻 | 2μm | 3.296$/cm² | 7-10 天 | 亚微米级研究 |

| 石英掩膜光刻 | 1μm | 6.098$/cm² | 7-10 天 | 超高精度 MEMS 加工 |

| SLA 3D 打印 | 200-300μm | 0.05$/cm² | 4-6 天 | 快速原型、非标准结构 |

从商业化角度,柔性 PCB 方案可满足 80% 以上微流控应用需求(特征尺寸 > 60μm),尤其适合微流控芯片定制、微流控芯片代工等业务 —— 中小客户无需投入光刻设备,仅需提供设计文件,即可通过 PCB 厂商快速获取模具,配合 PDMS 芯片制备设备实现小批量生产,大幅降低微流控技术的应用门槛。

- 7. 结论与未来展望

研究证实,柔性 PCB 技术可作为传统光刻的低成本替代方案,实现高精度(60μm 特征尺寸)、高粘结力(2.61N 剥离力)、生物相容(96% 细胞存活率)的微流控芯片制造,且全程兼容现有微流控芯片加工设备与 PDMS 工艺。其核心价值在于:以不足 10 美元的模具成本,实现接近光刻的精度,为 POCT 诊断、器官芯片、3D 细胞培养等领域提供快速迭代工具。

未来方向可聚焦两点:一是结合微流控光刻机与 SU8 模具技术,进一步提升 PCB 模具的表面精度(目标 < 100nm Ra);二是开发镀金层表面改性工艺,解决其细胞毒性问题,拓展至类器官芯片、肿瘤芯片等高端应用。随着 PCB 技术与微流控芯片的深度融合,有望推动微流控从实验室走向规模化量产,成为 IVD(体外诊断)行业的核心制造技术之一。

参考文献:https://doi.org/10.3390/mi15040425

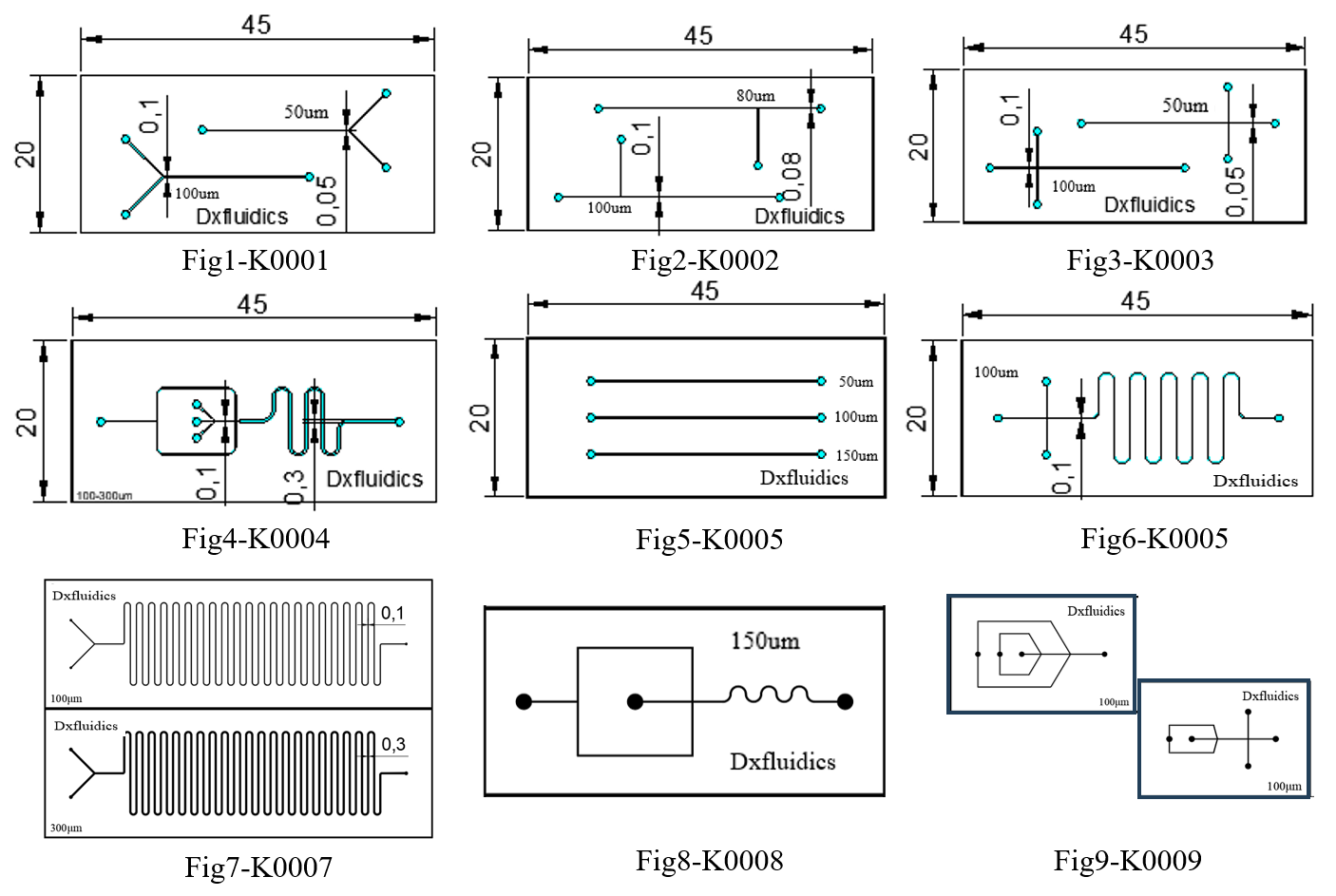

Dxfluidics product ( standard PDMS chip)

本公司也可提供特性化的微流控PDMS芯片加工服务,具体详情,欢迎来电咨询+86-18112558497(同微信),邮箱:sale@dxfluidics.com

| Product Code | Outline (mm) | Height (um) | Width (um) | Thickness (mm) | Chip material | Price (CNY) |

| K0001 | 45*20 | 50 | 50&100 | 3+1 | PDMS+Glass | 300 |

| K0002 | 45*20 | 50 | 80&100 | 3+1 | PDMS+Glass | 300 |

| K0003 | 45*20 | 50 | 50&100 | 3+1 | PDMS+Glass | 300 |

| K0004 | 45*20 | 50 | 100&300 | 3+1 | PDMS+Glass | 300 |

| K0005 | 45*20 | 50 | 50&100&150 | 3+1 | PDMS+Glass | 300 |

| K0006 | 45*20 | 50 | 100 | 3+1 | PDMS+Glass | 300 |

| K0007 | 75*25 | 100 | 100&300 | 3+1 | PDMS+Glass | 300 |

| K0008 | 52*25 | 100 | 100&150&200 | 3+1 | PDMS+Glass | 300 |

| K0009 | 35*24 | 100 | 100&200 | 3+1 | PDMS+Glass | 300 |

Ordering Methods

© 2026. All Rights Reserved. 苏ICP备2022036544号-1