微流体芯片技术作为单分子分析、药物筛选的核心载体,其微笼阵列芯片通过创新的 “微柱 – 微笼” 设计,结合 PDMS 制备工艺,突破传统平台局限。依托流动聚焦芯片生成均匀液滴,该技术可快速完成液滴阵列构建,凭借高效液滴操控能力,在高通量筛选中展现显著优势,且兼容 MEMS 加工,为细菌筛选、器官芯片等应用提供低成本解决方案。

在基因组学、蛋白质组学与细胞学快速发展的背景下,大规模单细胞分析、药物筛选等需求日益迫切,传统高通量筛选平台(如 384 孔板、1536 孔板)因设备成本高、样本试剂消耗大(微升级别)、操作复杂等局限,难以满足精准化、低成本的实验需求。而微流体芯片技术凭借对纳升至皮升级流体的精准操控能力,显著降低样本消耗与检测成本,成为单分子分析、定向进化及药物筛选的核心技术载体。其中,液滴式微流体芯片以水包油乳液液滴为独立微反应器,可有效避免样本交叉污染与芯片表面试剂吸附问题,进一步推动高通量筛选技术的革新。浙江大学团队在《Analytical Chemistry》发表的研究,基于微笼阵列结构的微流体芯片,实现了大规模液滴阵列的快速构建与精准操控,为行业提供了高效、低成本的技术方案。

1. 微笼阵列微流体芯片:设计原理与 PDMS 制备工艺

1) 芯片结构设计:微柱与微笼的协同创新

该研究的核心载体为微笼阵列微流体芯片,采用 PDMS(聚二甲基硅氧烷)为核心材料,通过标准软光刻工艺制备。芯片关键结构为 “微柱 – 微笼” 体系:4 根相邻微柱围合形成一个微笼,微柱高度 45μm,相邻微柱间隙 12μm,微笼对角线距离 50μm。这种设计突破了传统微孔阵列芯片的局限 —— 传统微孔仅单一开口,导致液滴沉降时油相排出受阻,而微柱间隙为油相提供快速扩散通道,显著提升液滴捕获效率。

(b5). (a) 自上而下,形成液滴阵列(b1 – b4)并拾取液滴的整个微笼阵列过程的图像。图1. 微笼阵列芯片的照片(a)和示意芯片、芯片一部分的放大图像以及芯片上微笼的显微图像,\(d=12 \mu m\),\(\Phi=50 \mu m\)。比例尺:50μm。(b) 表示液体流动方向。绿色液滴表示目标液滴。黑色箭头

2) PDMS 芯片加工:从实验室制备到产业化兼容

PDMS 芯片的制备过程需依托专业加工设备,包括 PDMS 浇筑器、PDMS 烘箱、PDMS 打孔器等,确保芯片结构的微米级精度。首先通过光刻胶模具(如 SU8 光刻胶模具)制作母模,再将 PDMS 预聚体与固化剂按比例混合后倒入母模,经 PDMS 烘箱加热固化后脱模,最后使用 PDMS 打孔器加工流体进出口。该工艺与 MEMS 加工平台高度兼容,可依托 MEMS 加工企业、微纳加工实验室实现批量生产,同时支持微流控芯片定制服务,根据实验需求调整微笼尺寸、微柱形状(菱形、圆形、三角形均可,不影响捕获效率),满足不同液滴体积(33pL 为主,直径 40μm)的适配需求。

2. 大规模液滴阵列构建:效率与性能的双重突破

1) 液滴生成:流动聚焦芯片的精准控制

液滴的生成依赖流动聚焦微流体芯片,以含 3% ABIL EM 90 的矿物油为连续相,细菌悬液或反应试剂为分散相,通过调节水相(600nL/min)与油相(2500nL/min)的流速,生成直径 40μm、体积 33pL 的均匀液滴,液滴存储于离心管中备用。该过程可与微流控液滴制备仪器联动,实现液滴的连续、稳定生成。

(a) 微井芯片(a1)和微笼阵列芯片(a2)上液滴沉降过程中覆盖油和液滴运动的示意图。箭头表示覆盖油的方向。(b) 在同一微笼阵列芯片中形成的液滴阵列的显微图像,该芯片由菱形微柱包围,液滴直径分别为34μm(b1)、42μm(b2)和50μm(b3)。(c) 使用具有不同微柱形状(菱形(c1)、圆形(c2)和三角形(c3))的微笼阵列芯片得到的液滴阵列显微图像。比例尺:50μm。

2) 阵列构建:90 秒实现百万级液滴排布

液滴阵列的构建过程简单高效,仅需三步:①将液滴悬液转移至微笼阵列芯片;②用玻璃片沿芯片表面滑动,推动液滴悬液覆盖所有微柱,同时移除未捕获液滴;③添加矿物油覆盖液滴,防止蒸发。在 5.5cm×5.5cm 的 PDMS 芯片上,可在 90 秒内形成约 100 万个液滴的二维单层阵列,液滴捕获率达 80%-99%,远超传统微流控划线板(MSP)4 分钟 1800 个液滴、网格集成微阵列 900 孔的容量,大幅提升高通量筛选的规模与效率。

3. 精准液滴操控系统:从监测到拾取的全流程优化

1) 实时荧光监测:与微流体芯片检测仪器的适配

液滴阵列的生化反应监测依托倒置荧光显微镜(如 Nikon Eclipse TE-2000-S)与 CCD 相机,可实时采集液滴荧光信号,支持 272 个液滴的同时监测。例如在细菌筛选实验中,通过监测液滴内荧光素二丁酸酯(FDB)水解产生的荧光强度,精准识别表达酯酶 AFEST 的阳性细菌液滴,信号噪声比超 10 即可判定为阳性,为后续拾取提供精准定位。

约100万个液滴阵列在不同放大倍数下的图像。图像a和b由尼康D800相机拍摄。图像c和d由体视显微镜拍摄。

2) 手动与自动拾取:高成功率与细胞活性保障

液滴拾取系统分为手动与自动两种模式:

- 手动模式:由锥形毛细管(尖端内径 50μm)、手动 X-Y-Z 平移台与注射泵组成,操作简单但单液滴拾取耗时 1.5 分钟,适合小批量实验;

- 自动模式:基于微流体液滴操作机器人(如 SODA 系统),采用 44μm 内径毛细管、10nL/s 抽吸速率与 1.0nL 抽吸体积,配合自动 X-Y-Z 平移台,单液滴拾取时间仅 2 秒,成功率达 100%。

关键优化点在于微柱高度(45μm,略高于液滴直径)与毛细管参数的匹配,避免拾取时吸入相邻液滴,同时低抽吸速率(<2μL/min)可有效保持液滴内细菌活性,为后续细胞培养与实验验证奠定基础。

液滴拾取实验。(a) 抽吸流速和体积对液滴拾取的影响。红点表示没有拾取到液滴。蓝点表示拾取到一个液滴。(b) 目标液滴拾取前(b1)和拾取后(b2)的液滴阵列显微图像。条件:流速10.0纳升/秒;抽吸体积1.0纳升。比例尺:50微米。

4. 应用验证:从细菌筛选到多领域拓展

1) 细菌筛选实验:精准识别与活性保持

研究以表达酯酶 AFEST 与磷酸三酯酶(PTE)的大肠杆菌为模型,将两种细菌按 1:10 比例混合(浓度 7.5×10⁵ cells/mL),包裹于 33pL 液滴中构建阵列,添加含 0.5mM FDB 的矿物油后 37℃孵育 30 分钟。通过荧光监测筛选阳性液滴,拾取后转移至含 LB 培养基的离心管中,37℃、220rpm 振荡培养过夜,细菌增殖率达 100%,且酶活性验证无误,证明该系统在微生物筛选中的可靠性。

(a) 液滴筛选实验示意图。(a1) 培养两种大肠杆菌菌株,并使用流动聚焦芯片生成包含单个细菌细胞的液滴。带有灰色圆圈的杆状代表表达PTE的大肠杆菌细胞,圆圈内嵌入黄色的杆状代表表达AFEST的大肠杆菌细胞。(a2) 使用微笼阵列芯片形成液滴阵列,并添加含有FDB的覆盖油。(a3) 在37°C下孵育30分钟后,用毛细管探针依次拾取目标荧光液滴。(a4) 将目标荧光液滴分别转移到离心管中,并将离心管置于37°C、220转/分钟的摇床上过夜,使细菌复苏。(b) 微笼阵列芯片上单个细菌酶反应的实时荧光检测。(c) 拾取目标液滴之前 (c1, c2) 和之后 (c3, c4) 液滴阵列的荧光图像及相应的明场图像。含有阳性细菌的目标液滴用红色圆圈表示。比例尺:50μm。

2) 行业应用延伸:细胞培养芯片与器官芯片的适配

该技术可直接拓展至细胞培养芯片、3D 细胞培养芯片及器官芯片领域。例如,在类器官微流控芯片中,可将单类器官包裹于液滴内,结合器官芯片加工平台的控温、控流功能,实现类器官的长期培养与药物毒性实时监测;在肝器官芯片、肾器官芯片的高通量药物筛选中,依托微笼阵列的精准定位能力,可快速筛选出对特定器官细胞有活性的药物分子,大幅缩短研发周期。

5. 微流体芯片技术的产业化潜力:从工艺到服务

1) 核心工艺兼容:MEMS 加工与表面修饰的协同

该微笼阵列芯片的制备可依托成熟的 MEMS 加工体系,MEMS 代工企业可通过电子束光刻、深硅刻蚀等工艺实现芯片批量生产;芯片表面可通过亲水修饰或疏水修饰优化液滴与芯片的相互作用,减少试剂吸附,提升实验重复性,常用修饰包括 PEG 修饰、氨基修饰等,适配不同实验需求。

2) 定制化服务:满足多样化实验场景

针对不同液滴尺寸与实验需求,可提供微流控芯片定制服务,调整微笼尺寸(如适配更大直径液滴时,需同步调整微柱高度与间隙)、微柱形状(菱形、圆形、三角形均可)及芯片尺寸(从 1cm×1cm 到 5.5cm×5.5cm);同时提供配套的微流控芯片模具(如 SU8 光刻胶模具、PDMS 模具),支持科研机构与企业自主制备芯片,降低应用门槛。

参考文献:DOI: 10.1021/acs.analchem.9b02288

Dxfluidics Products

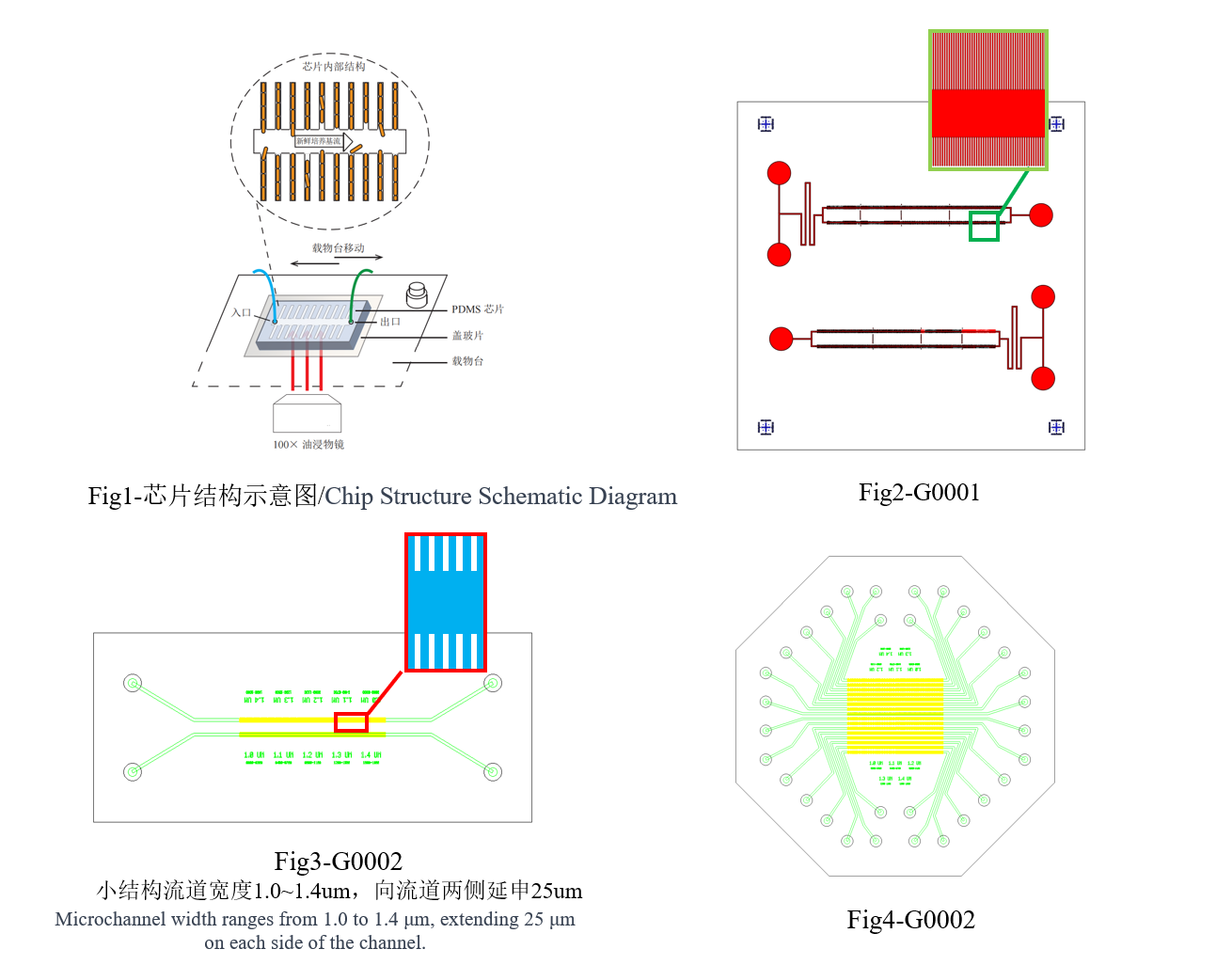

| Product Code | large channel dimensions | small channel dimensions | Thickness (mm) | Chip material | Price (CNY) | ||||

| Height (um) | Width (um) | extended channel length (um) | growth gradient (um) | Width (um) | Height (um) | ||||

| G0001 | 10 | 50 | 30&60 | 0.2 | 0.9-1.5 | 1.2 | 4+0.17 | PDMS+Glass | 600 |

| G0002 | 100 | 200 | 25 | 0.1 | 1.0-1.4 | 1.5 | 4+0.17 | PDMS+Glass | 800 |

Ordering Methods

© 2026. All Rights Reserved. 苏ICP备2022036544号-1