微流控器件向大规模生产的转变在各个领域都具有巨大的潜力。本文详细阐述了微流控产业中的各种材料,包括硅、玻璃、聚二甲基硅氧烷 (PDMS) 和热塑性塑料,并探讨了它们的特性和生产工艺。

参考文献:https://pmc.ncbi.nlm.nih.gov/articles/PMC11647665/

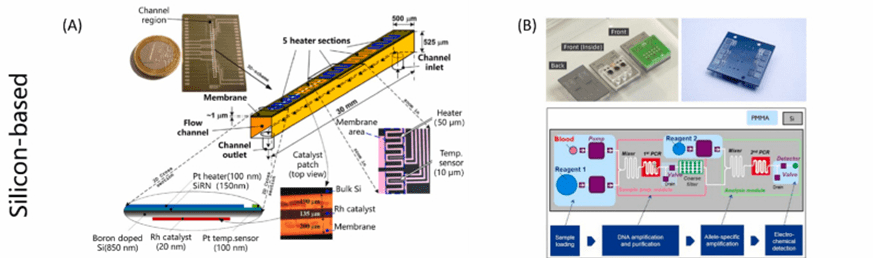

1. 硅:通常用于端到端模式

1) 材料

硅是一种不透可见光的半导体材料,具有高弹性模量(130–180 GPa)、高热导率和良好的生物相容性。

其机械强度使其适用于制造坚固精细的微流控芯片,而生物相容性使其在数字聚合酶链式反应(dPCR)等生物检测中表现优异。

硅基微流控芯片可用于构建便捷的 dPCR 设备,实现快速且低成本的数字诊断。

目前,硅常用于软光刻中作为 PDMS 微流控芯片的模具材料,但其对可见光的不透明性限制了其在荧光检测和流体成像中的应用。

2) 制造

硅和玻璃是早期微流控器件常用材料,拥有成熟的光刻、刻蚀和沉积工艺,如各向异性湿法刻蚀、反应离子刻蚀(RIE)和深反应离子刻蚀(DRIE)。

但这些工艺依赖高端设备与技术,导致硅和玻璃微流控芯片成本远高于聚合物芯片,因此尽管硅在早期广泛应用,其使用受限于高昂成本。

3) 粘合

阳极键合通常用于图案化硅晶片与玻璃晶片之间的连接,过程需在高温(180°C 至 500°C)和高电压(100 至 1250 V)下进行。

此时,玻璃中的钠离子向阴极迁移,在界面形成强电场,从而使硅与玻璃表面紧密结合。

2. 玻璃:通常用于端到端模式

1) 材料

玻璃因其良好的透光性、低荧光背景、化学和物理稳定性、生物相容性、低非特异性吸附及不透气性,在微流体应用中具有诸多优势。

其光学透明性使其广泛应用于细胞和颗粒的可视化、光流体检测及微芯片电泳(μCE);化学稳定性使其适用于高压高温下的化学分析,如超临界流体色谱(SFC);超薄玻璃的柔性适合微传感器与微型阀门/泵的构建;玻璃的生物相容性也使其适用于cell culture和分析。

2) 制造

玻璃因其高弹性模量,在制造工艺上与硅相似,常通过氢氟酸(HF)进行各向同性湿法刻蚀。

但该工艺存在成本高、处理时间长、环境要求严格及粘合困难等问题,导致玻璃微流控芯片的成本通常高于聚合物芯片。

3) 表面改性

玻璃基底易于羟基化,且羟基具有长期活性,可用于包括硅烷化在内的多种功能化方法.

通过硅烷化,可将生物分子共价固定在微流控通道上,构建稳定高效的生物界面。

4) 粘合

玻璃基微流体装置可采用多种键合技术,其中阳极键合适用于硅与玻璃之间的连接;而玻璃-玻璃键合通常需表面活化处理。

未经活化的镜面抛光玻璃仅能承受约0.6 MPa的剪切应力,经O₂等离子体处理后可提升至5 MPa,氮气微波辐射可进一步提高至29.7 MPa;低温下使用钙溶液处理也能实现高场强键合。

另一种常用方法为熔融键合,其对玻璃厚度无限制,且不依赖等离子设备,通过化学处理、低压和退火实现永久结合。

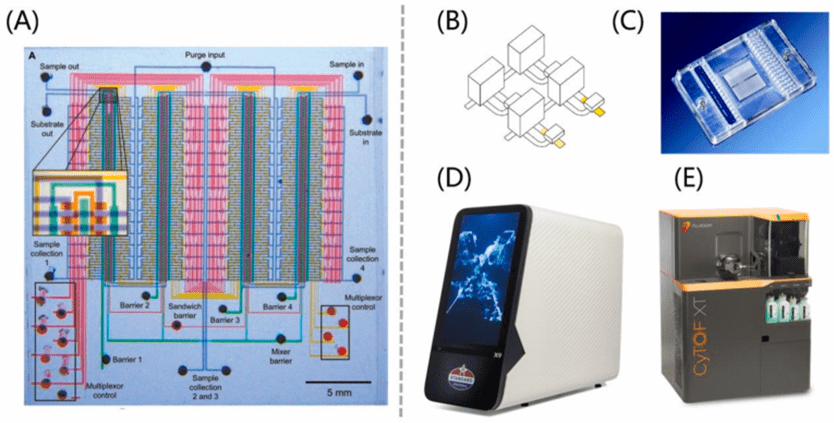

3. PDMS:通常用于研发阶段

1) 材料

PDMS 作为微流体材料具有高光学透明度、低自发荧光、良好生物相容性、低毒性、易成型、低弹性模量和透气性等优点,其柔软性使其适用于如 Quake 阀门等多种应用。

2) 制造

PDMS 通常通过软光刻技术制造,该方法依赖高精度模具即可实现纳米/微米结构的微流控芯片。

模具一般由传统光刻工艺制成,即在硅晶片上使用 SU-8 负性光刻胶形成微通道结构。

该工艺使实验室能自主生产芯片实验室(LOC)设备,并通过多层堆叠构建复杂结构,如 Quake 阀门和 3D 微流体系统。

但1–2 小时的固化时间显著延长了 PDMS 的制备周期。

3) 表面处理

表面处理常用于改善 PDMS 的表面性能,其中氧等离子体是最常用方法,可引入亲水性官能团,但易因低聚物迁移而发生疏水逆转。

紫外线处理虽然速度较慢,但可实现更深层次改性,且不损伤材料,操作更安全。

化学气相沉积(CVD)可用于在微通道内形成具有抗吸附性的 PEO 涂层,具有良好附着力且适用于多种基底。

溶胶-凝胶法因低温和高孔隙率,适合制备薄膜,有助于离子传输;而在电极和 PDMS 表面施加玻璃涂层则可增强结合强度、耐化学性和重复使用耐久性。

4) 粘合

表面处理常用于提高聚合物的表面能,其中氧气或空气等离子体是最常用的 PDMS 层键合方法,活化后通常需加热以增强键合强度。

在多层软光刻中,常采用“非比例键合”技术,利用 PDMS 由基体与交联剂组成的特性,实现可控的层间粘接。

4. 热塑性塑料:通常用于工业化阶段

1) 材料

a) PS

聚苯乙烯(PS)具有光学透明性、生物相容性、惰性和刚性,表面易于功能化,且其天然疏水性可通过等离子体处理转化为亲水性,并可维持长达四周,显著优于 PDMS。

作为细胞培养常用材料,PS 在细胞生物学中的某些应用方面优于 PDMS。

b) 聚甲基丙烯酸甲酯

PMMA 是一种常用于微流体系统的低成本聚合物,具有良好的光学透明度(从可见光到紫外光)、生物相容性和气体不渗透性,且在较低温度下易于加工。

尽管其疏水性较低且透气性不如 PDMS,限制了在生物培养中的应用,但 PMMA 可在高温下分解回收为 MMA,具备良好的环保性能。

c) PC

PC 具有光学透明性、生物相容性、惰性、高强度、抗冲击性、低吸湿性和良好加工性,并具备极高的软化温度,适用于 DNA 热循环等高温应用。

PC 常用于包括 PCR 在内的生物医学分析中。

d) COC

COC 是一种新型聚合物,具有优异的光学性能、生物相容性、高化学耐性、低吸湿性、高热稳定性和尺寸稳定性,且对紫外线透明,适用于集成电路与生物测定。

但COC 材料相对较脆、热扩散率低,且表面疏水,易引发非特异性蛋白和细胞吸附,因此不适合用于药物研究中的生物组织或液体接触应用。

e) 其他聚合物

许多其他聚合物用于制造微流体系统,包括聚乙二醇二丙烯酸酯 (PEGDA)、热塑性聚氨酯 (TPU)、聚醚醚酮 (PEEK)、聚对苯二甲酸乙二醇酯 (PET)、聚氯乙烯 (PVC)、特氟龙等。

2) 制造

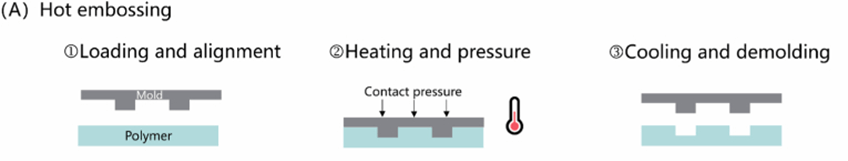

a) 热压印

热压印是一种通过施加温度和压力复制微米级结构的常用技术,可分为板对板和卷对卷两类。

近年来,如 EDEN TECH 等公司采用环氧树脂复制硅模具并结合 Sublym 热压印机,实现了更低成本和更简便的芯片生产。

相比注塑成型,热压印设备成本更低,复精度更高,且因压印温度较低,残余应力和收缩率小,适合中等规模生产(约100–1000件/月)。

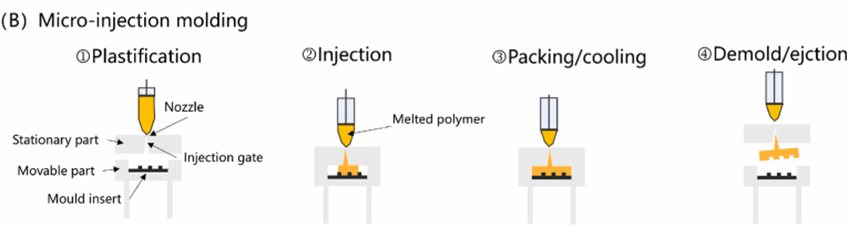

b) 注塑成型

注塑成型因成本低、周期短、自动化程度高、可同时成型本体与表面结构,成为微流控芯片大规模生产的首选。

尽管工艺复杂且受多参数影响,但其复制性强,适用于多种聚合物材料(如 PS、COC、PMMA、PC、PEEK)。

提高模具温度可显著改善成型质量,脱模过程则可通过化学剂或机械装置实现。

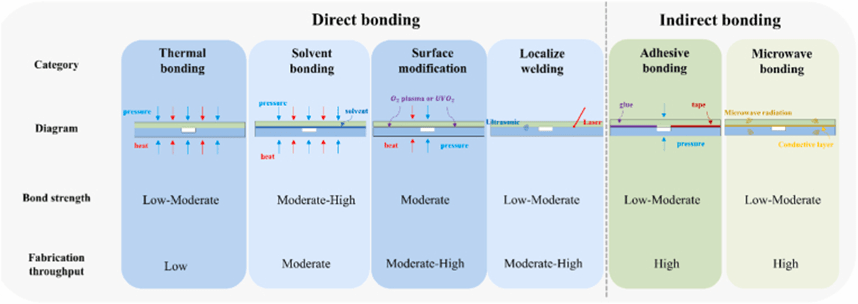

3) 粘合

a) 热粘合

热键合通过将热塑性材料加热至接近或高于其玻璃化转变温度,并施加压力以实现牢固连接,适用于多种材料如 PC、PMMA 和 COC。

该工艺对加热温度敏感,可能影响微结构精度,通常在洁净室中使用可编程设备或高通量辊压机完成。

b) 溶剂粘合

溶剂键合因其低成本、高光学透明度、快速低温处理和高键合强度而被广泛应用,其原理是在溶剂作用下聚合物分子链在界面间交缠形成强结合。

常见溶剂分布方式包括移液、喷涂和浸泡,亦可通过等离子处理或紫外照射提升键合质量,蒸汽沉积有助于获得均匀沉积并避免通道堵塞与变形。

c) 局部焊接

局部焊接通过集中能量在特定区域实现芯片键合,常用方法包括超声波和激光焊接。

超声波键合利用高频振动在接触区域产生局部熔化,具有低温、快速、高强度等优点,但可能引起聚合物收缩和能量分布不均。

激光焊接则需上层材料透明、下层吸收激光才能有效熔化,键合强度可达 6 MPa,适用于精密微流控器件的高效连接。

d) 表面处理和改性

热塑性材料的表面改性方法与 PDMS 类似,主要包括物理和化学处理。

物理方法如等离子体和紫外处理可提高 COC、PMMA、PEEK 等材料的亲水性,或通过特定气体如 CYTOP-聚苯胺或 HFTTCS 实现疏水性调控。

紫外处理还可在 COC 和 PS 表面引入生物功能化层并改善外观。

化学改性则通过试剂如 APTES、TESPSA 和 TMSPMA 增加表面能或增强键合强度,提升微流体器件的性能。

e) 粘合剂粘接

胶粘剂粘合因其快速、简便和成本效益高,在热塑性材料批量加工中广泛应用。

可选用液态胶粘剂(如紫外固化胶、环氧胶、热熔胶、PMMA 溶液等)或干性胶膜(如压敏胶带),后者因工艺简单、可靠性高且更易控制堵塞风险而更受欢迎。

为避免液态胶堵塞微通道,常采用旋涂、接触印刷、毛细输送和选择性压印等方法精确施胶,从而提高粘合质量和成品率。

f) 微波粘合

微波键合利用微波选择性加热界面导电层,实现热塑性材料的局部熔化与高效键合,具有堵塞风险低、设备成本低等优势。

为提升工艺效果,可通过丝网印刷、毛细力引导等方式引入导电聚合物(如聚苯胺)或金/铬金属层。

5. 其他制造方法

1) 激光烧蚀

激光烧蚀通过高强度激光聚焦蒸发材料,可用于多种聚合物(如 PMMA、COC、PS、PC、PET 和 PDMS)及部分玻璃材料的加工。

根据波长和脉冲持续时间分类,激光烧蚀具备高精度、加工快速、无污染和材料适应性强等优点。

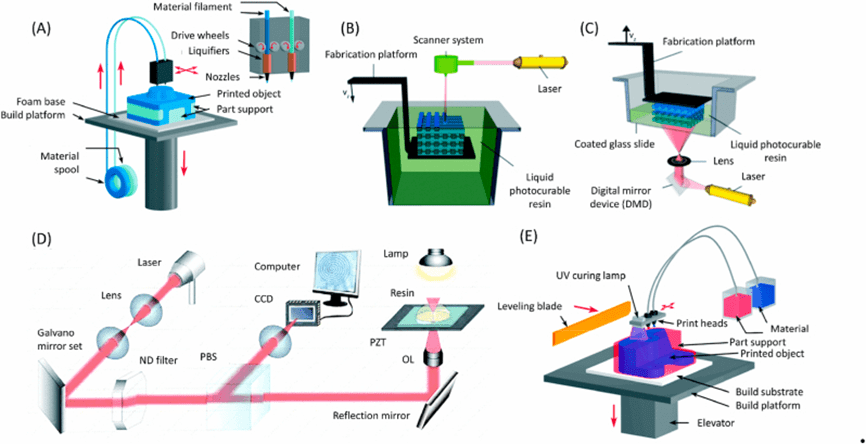

2) 3D 打印

3D 打印(增材制造)通过 CAD 设计并逐层构建结构,广泛用于微流控芯片制造,因其可直接构建复杂 3D 结构,避免繁琐的层叠与对准。

主要技术包括熔融沉积成型(FDM)、立体光刻数字光处理(DLP)、双光子聚合(2PP)和多喷射成型(MJM)。

Site Search

© 2026. All Rights Reserved. 苏ICP备2022036544号-1