1. 引言

在微流控技术飞速发展的当下,微流控芯片、PDMS 芯片制备以及器官芯片加工等技术已广泛渗透到化学、生物、医疗等多个领域。水微滴作为微流控液滴芯片的核心操作单元,其在喷雾、冷凝等过程中的化学特性备受关注。此前有研究提出,水微滴可在温和条件下自发形成过氧化氢(H₂O₂),这一现象挑战了传统物理化学认知,也引发了微流控行业对液滴操控安全性与反应可控性的讨论。来自沙特阿卜杜拉国王科技大学的研究团队通过系统实验,揭示了水微滴中 H₂O₂的形成机制,为微流控芯片定制、MEMS 加工以及器官芯片培养等应用提供了关键理论支撑。

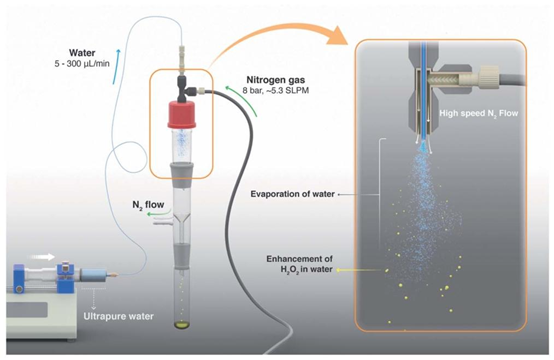

图1 实验装置示意图展示了\(H_{2} O_{2}\)在水性喷雾中的蒸发浓缩过程。该喷雾装置由两个同轴不锈钢毛细管组成,液体在内管中流动,而氮气则在外环隙中流动(参见图S2†中的3D设计和照片)。超纯水样品或添加了\(H_{2} O_{2}\)的水溶液通过注射泵注入,氮气由高压钢瓶提供。喷雾形成的微滴被收集在干净的玻璃烧瓶中,直到收集到足够体积的分析物(例如,我们的HPAK分析需要\(≥400 \mu L\)分析物30)。我们将蒸发比定义为\(Vo/V\),其中,\(V_{0}\)是用于产生喷雾的注入液体体积,\(V_{F}\)是收集到的样品体积。请注意,器壁上的液滴以及收集在收集烧瓶底部的分析物也会对蒸发比产生影响。

2. 实验核心发现

1) 臭氧是 H₂O₂形成的决定性因素

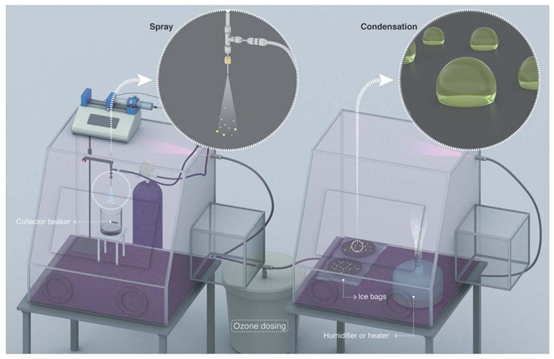

研究团队通过手套箱控制实验证实,水微滴中 H₂O₂的形成与空气中的臭氧(O₃)浓度高度相关。在无臭氧环境中(检测限≥250 nM),无论是喷雾还是冷凝产生的水微滴,均未检测到 H₂O₂;而当臭氧浓度处于 10-100 ppb(大气环境相关浓度)时,水微滴中会形成 2-30 μM 的 H₂O₂,且浓度随气液表面积、混合程度及接触时间的增加而升高。这一发现推翻了 “空气 – 水界面存在超高电场导致水分子共价键断裂” 的传统假说,明确了臭氧在反应中的核心作用。

2) 空气 – 水界面无自发生成能力

实验表明,空气 – 水界面并非 H₂O₂的自发生成源,其主要功能是促进臭氧的传质过程。在微流控芯片加工中,液滴的分散度(如微流控液滴芯片中的微滴尺寸控制)会影响气液接触面积,进而调控 H₂O₂的生成效率。这一结论对 PDMS 芯片加工平台的设计具有重要意义,尤其在需要精准控制液滴反应环境的场景中。

3) 蒸发浓缩与冲击波的次要作用

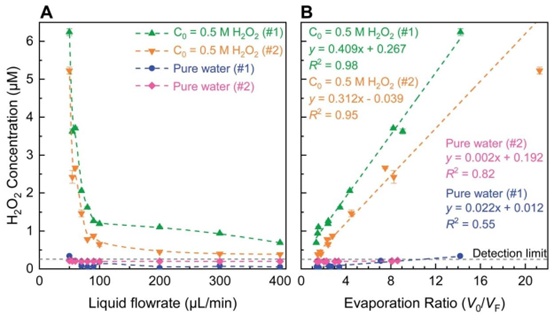

图2 使用超纯水(蓝色和粉色)和\(0.5 \mu MH_{2} O_{2}\)溶液(绿色和橙色)形成的气动喷雾中的蒸发浓缩,采用固定的\(N_{2}\)气体流量\(5.3 L min-1\)。(A)当液体流速<70 \(\mu L min ^{-1}\)时,(加标的)0.5 mM溶液的\(H_{2} O_{2}\)浓度急剧上升;用超纯水形成的喷雾中\(H_{2} O_{2}\)的产生量极少。(B)fi \(H_{2} O_{2}\)浓度与蒸发率之间的关系。注:误差线对应分光光度计读数的标准偏差。(B)中的所有斜率在统计上均大于零(\([p<0.05\);方差分析检验)。

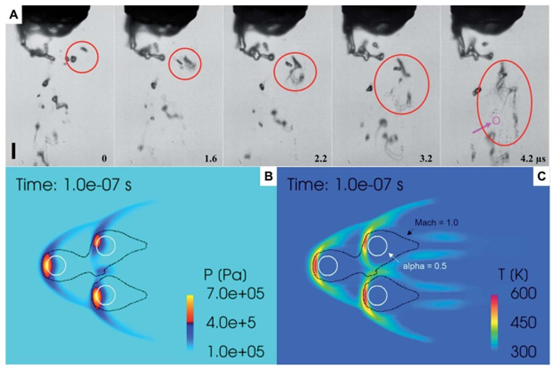

研究团队还探究了蒸发浓缩和冲击波对 H₂O₂形成的影响。结果显示,蒸发浓缩虽能轻微提升 H₂O₂浓度(因 H₂O₂沸点高于水),但提升幅度不足 100 倍,无法解释 ppm 级 H₂O₂的生成;而气动喷雾过程中产生的冲击波与局部高温(约 327℃、7 bar),因强度和持续时间不足,也难以引发有效化学反应。这一结论为 MEMS 加工中气动喷雾技术的安全应用提供了理论依据。

3. 关键影响因素深度解析

1) 臭氧浓度与气液相互作用

臭氧在水中的溶解度较低(亨利定律常数约 10⁻³ M atm⁻¹),但水微滴的高比表面积(如 1 mL 水分散为 10 μm 微滴时,表面积提升 1240 倍)显著促进了臭氧的传质效率。在微流控芯片的设计中,通过优化液滴尺寸、气体流速等参数(如 MEMS 加工中的气路控制),可精准调控臭氧与水微滴的相互作用。例如,在器官芯片加工平台中,控制环境臭氧浓度能避免 H₂O₂过度生成对细胞培养的干扰。

2) 微流控系统中的参数调控

图3(A)一组具有代表性的视频图像序列,展示了同心高速外部氮气(\((5.3 L min^{-1} )\))与速度较慢的内部水射流(\((100 \mu L min^{-1})\))之间的相互作用。红色圆圈标记了在快速流动的氮气加速作用下两个液滴的碰撞和破碎情况。粉色箭头指示了一个直径为4毫米的液滴。这些图像是使用Leica长距离显微镜,通过超高速相机(Kirana-05M)以500万帧/秒的速度采集的。所展示的帧序列对应的时间相对于第一帧分别为\(t=0\)、1.6、2.2、3.2和4.2毫秒。(A)中的比例尺为50毫米。(B和C)为三个相邻的直径20毫米液滴周围高速气流数值模拟得出的压力场和温度场预测分布。

实验发现,液体流速、气体流速及芯片材质均会影响 H₂O₂的生成。当液体流速低于 70 μL min⁻¹ 时,蒸发浓缩效应增强,但 H₂O₂浓度提升仍有限;而氮气剪切气流速的增加(1-5 L min⁻¹)会通过强化混合作用,线性提升 H₂O₂浓度。这一规律对 PDMS 芯片加工中的液滴操控参数优化具有直接指导意义,尤其在微流控芯片定制中需要平衡液滴稳定性与反应可控性的场景。

3) 芯片材质与表面修饰的影响

在冷凝实验中,疏水修饰的 SiO₂/Si wafers(如经 FDTS 硅烷化处理的基材)与超声波加湿器产生的水微滴,其 H₂O₂生成效率与基材特性相关。这提示在 PDMS 芯片制备中,表面修饰技术(如亲水修饰、疏水修饰)不仅影响液滴附着与流动,还可能通过改变臭氧吸附效率间接调控 H₂O₂生成,为微流控芯片的表面功能化设计提供了新考量。

图4 在具有受控气体成分的手套箱内进行喷雾和冷凝实验的装置示意图。臭氧气体在外部产生,并在进入手套箱前用\(N_{2}\)气体和空气稀释,其浓度通过臭氧计监测,该臭氧计的检测限为2 ppb。左侧展示了喷雾的形成,右侧展示了水蒸气在疏水基底上的冷凝。

4. 技术关联与行业实践应用

1) 微流控芯片定制与加工优化

该研究为微流控芯片的设计与加工提供了关键优化方向。在 PDMS 芯片加工平台中,需重视环境气体成分的控制,尤其在生物检测、细胞培养类微流控芯片(如细胞培养微流控芯片、类器官微流控芯片)中,应避免臭氧积累导致 H₂O₂生成对生物活性物质的损伤。同时,MEMS 代工服务中可通过调整喷雾参数(如液体流速、气体压力),实现对液滴反应环境的精准调控。

2) 器官芯片与细胞培养的环境控制

器官芯片作为微流控技术的高端应用,对培养环境的纯度要求极高。研究发现,空气中的臭氧浓度(如加州地区平均 26 ppb,最高超 80 ppb)是导致水微滴中 H₂O₂生成的主要诱因。因此,在器官芯片培养解决方案中,需集成臭氧过滤装置,尤其在肝器官芯片、肺器官芯片等对氧化应激敏感的模型中,可有效提升培养体系的稳定性。

3) PDMS 模具与芯片制备的质量控制

PDMS 芯片模具制备中,超声波加湿器的使用可能导致 H₂O₂残留,进而影响芯片材质的稳定性。研究建议在 PDMS 模具加工设备中增加气体净化模块,同时优化固化工艺(如烘箱温度、时间),避免 H₂O₂对 PDMS 材料性能的干扰。这一优化方案可提升 PDMS 芯片的批次一致性,对微流控芯片制造商的生产流程改进具有实际价值。

4) MEMS 加工与微纳制造的拓展

在 MEMS 微纳加工中,气动喷雾技术广泛应用于薄膜沉积、表面改性等工艺。该研究明确了喷雾过程中 H₂O₂的生成机制,为工艺参数优化提供了依据。例如,在电子束光刻加工中,控制环境臭氧浓度可避免 H₂O₂对光刻胶性能的影响;而在深硅刻蚀工艺中,合理设计气液接触方式能减少副反应产物的生成。

本研究通过系统实验揭示了水微滴中过氧化氢的形成机制:臭氧是反应的核心前提,空气 – 水界面通过促进臭氧传质加速反应,而蒸发浓缩与冲击波仅起到次要作用。这一发现不仅修正了传统认知,更对微流控芯片定制、PDMS 芯片制备、MEMS 加工以及器官芯片培养等行业应用提供了关键指导。

在实际生产中,微流控芯片制造商可通过优化气液接触设计、控制环境臭氧浓度、改进表面修饰技术等方式,实现对 H₂O₂生成的精准调控;器官芯片研发中可集成气体净化模块,提升细胞培养的稳定性;MEMS 代工服务中可依据本研究结论优化工艺参数,降低副反应风险。未来,随着微流控技术与 MEMS 加工的深度融合,该机制还将为更多高端微纳器件的研发提供理论支撑,推动行业向更精准、更安全的方向发展。

参考文献:DOI: 10.1039/d1sc06465g

© 2026. All Rights Reserved. 苏ICP备2022036544号-1