1. 引言:微流控芯片材料选择的核心痛点与技术革新

微流控芯片作为 Lab-on-a-chip 技术的核心载体,已广泛应用于生物分析、细胞培养、药物筛选等领域,其材料选择直接影响器件性能与应用场景。目前市场上主流的微流控芯片材料包括 PDMS、玻璃、PMMA 等,其中 PDMS 芯片因低成本、易加工的优势占据主导地位,但在光学透明度、热稳定性和化学惰性方面难以满足高端应用需求。玻璃微流控芯片凭借优异的刚性、透光性和生物相容性,成为 MEMS 加工、器官芯片、3D 细胞培养芯片等高端场景的首选,但传统玻璃键合技术的复杂性一直制约其规模化应用。

传统玻璃键合需依赖 400℃以上高温热键合、氧气等离子体处理或 piranha 溶液清洗等工艺,不仅需要专用设备和专业技能,还会破坏微通道内的生物分子或细胞,且键合过程不可逆,导致芯片无法重复使用。这些痛点使得玻璃微流控芯片虽性能优越,却难以普及。近期,一项新型玻璃 – 玻璃可逆键合技术的出现,彻底打破了这一行业瓶颈,为微流控芯片的创新发展提供了全新解决方案。

2. 核心技术:玻璃 – 玻璃可逆键合的原理与工艺

1) 技术核心流程

本研究提出的玻璃 – 玻璃可逆键合技术,流程简洁且条件温和,核心分为两步:首先采用 5% 中性洗涤剂对硼硅玻璃、钠钙玻璃或熔融石英基板进行 60 分钟超声清洗,经流水冲洗后去除表面吸附的化学物质和颗粒杂质;随后在清洗后的基板表面放置 2μL 水滴(或采用全表面湿法键合),通过绑定夹施加压力(每夹 16N,共 6 个绑定夹),室温(湿度 40% 左右)下静置即可完成键合。

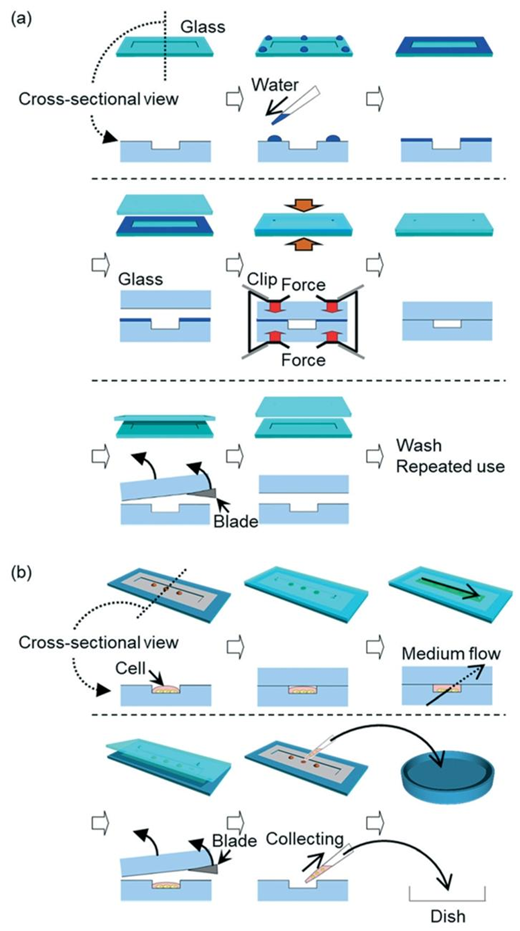

图1 室温下使用中性洗涤剂清洁玻璃表面进行玻璃-玻璃湿法键合的概念及应用。(a) 湿法键合的步骤。在这些步骤中,水被用作键合前经洗涤剂清洁的玻璃的键合剂。玻璃部件在室温下通过长尾夹施加的压力固定。在用作微流控装置后,玻璃部件可通过湿刀片分离并重复使用。每个步骤的上排为整体视图,下排为横截面视图。(b) 该键合方法的应用。将细胞悬液滴放置在开放式微通道上,然后通过键合玻璃部件封闭液滴。在微通道中培养细胞后,分离玻璃部件以收集细胞。每个步骤的上排为整体视图,下排为横截面视图。

2) 化学机制与性能参数

该技术的核心化学机制基于玻璃表面 SiOH 基团的脱水缩合反应。表面分析显示,中性洗涤剂清洗后的玻璃表面 SiOH/SiO 比例达 0.66,远高于氧气等离子体处理(0.44)、piranha 溶液清洗(0.51)和单纯水洗(0.74 但杂质残留多),高比例的 SiOH 基团为玻璃间形成稳定 Si-O-Si 共价键提供了基础。

性能测试表明,该技术键合 6 小时后,芯片耐压性能突破 600kPa,与传统高温热键合(630℃,1 小时)性能相当,完全满足微流控芯片的实际工作需求;键合面积可达 98.1%,仅需绑定夹即可实现,无需专用压合设备,大幅降低了加工门槛。

图2 不同条件下玻璃表面的溅射中性质谱(SNMS)结果。(a)未处理的玻璃表面,(b)仅用水冲洗的玻璃表面,(c)用洗涤剂清洁的玻璃表面,(d)用食人鱼溶液清洁的玻璃表面,(e)用氧等离子体清洁的玻璃表面。(f)每种表面条件下的SiOH/SiO比值。

3) 可逆性实现与重复利用

该技术最突出的优势在于可逆性:使用湿剃刀即可轻松分离键合的玻璃基板,分离后经中性洗涤剂清洗可再次键合。实验验证,同一组玻璃基板重复键合 / 分离 34 次后,仍保持 98% 以上的键合面积和 600kPa 的耐压性能,彻底解决了传统玻璃微流控芯片不可重复使用的痛点,显著降低了器件制作成本。

图3 通过所述湿法键合方法制造的玻璃微流控器件。(a和b)玻璃-玻璃键合区域。箭头指示未键合的区域。黑色标尺代表1厘米。(a)经中性洗涤剂清洗后再用水冲洗制成的玻璃微流控器件照片。(b)仅通过水冲洗制成的玻璃微流控器件照片。(c和d)玻璃-玻璃键合的耐压性研究。(c)用于本研究的玻璃微流控器件。该玻璃微流控器件具有主通道和迂回通道。通过向主通道施加压力来注入水。通道干燥时呈白色,湿润时呈透明状。持续向主通道施加压力,将水刚要泄漏到迂回通道时的压力值定义为耐压性。(d)每种键合工艺的耐压性。玻璃微流控器件的制造方式为(空心圆)中性洗涤剂清洗、(红色矩形)熔融键合或(蓝色三角形)水冲洗。橙色虚线表示Yamashita等人报道的方法所制玻璃微流控器件的耐压性57。误差线表示标准误差。实验次数如下:中性洗涤剂清洗并键合1小时:\(n=8,3\);2小时:9ae46076-ff1a-40f0-945b-600f3bdb0d3;6小时:\(n=5\)、\(n=10\);24小时:\(n=3\)。熔融键合:\(n=1\)。水冲洗:\(n=1\)。(e)用刀片分离键合的玻璃部件。(f)经过10次键合/分离循环的玻璃-玻璃部件的键合面积。三组相同的玻璃部件被反复用于一系列测量。每个带有标准误差的数据点为\(n=3\)。(g)不同键合时间和循环次数下玻璃-玻璃键合的耐压性。键合前,玻璃部件用中性洗涤剂清洗。夹子加压键合的时间为(黑色矩形)1小时、(空心红色圆)3小时、(蓝色三角形)4小时和(黑色圆)6小时。每个数据点为\(n=1\)。

3. 技术优势:对标传统工艺的行业突破

1) 温和条件,适配生物兼容性需求

与传统工艺相比,该技术无需高温、危险化学品或专用设备,室温操作即可完成键合,避免了热键合导致的芯片变形和等离子体处理对生物分子的破坏。这一特性使其完美适配细胞培养、生物分子检测等场景,可在键合前预先在微通道内放置细胞悬液或生物试剂,实现 “先放样、后键合” 的灵活操作,为生物微流控芯片的制作提供了更大便利。

图4 水滴键合过程。(a)(上)玻璃部件表面状态示意图。(下)一对玻璃部件先用洗涤剂清洗,再用水冲洗后的照片。黑色标尺代表1厘米。(b)在玻璃通道上放置黑色墨水液滴作为样本。在蚀刻玻璃板的边缘放置了6滴2微升的水,用虚线圆圈标记。(c)将蚀刻玻璃板与普通玻璃板贴合。(d)用长尾夹固定玻璃部件。

2) 兼容主流加工技术,拓展应用边界

该技术可与 MEMS 加工、光刻、表面修饰等主流微流控芯片加工技术无缝衔接。通过光刻胶模具、PDMS 模具可在玻璃基板上制备复杂微通道结构,配合亲水修饰、疏水修饰技术实现微通道内液体精准控制;与电子束光刻、深硅刻蚀等技术结合,可拓展至纳米流体器件、高精度传感器等高端场景,适配肝器官芯片、肺器官芯片、血脑屏障芯片等特殊需求器件的制作。

3) 低成本高适配,助力规模化量产

传统玻璃微流控芯片因加工流程复杂、设备成本高,难以实现规模化生产。而该技术仅需中性洗涤剂、绑定夹等常规耗材,键合过程无需专业技能,配合微流控芯片定制服务可快速响应不同场景需求。同时,芯片的可重复使用特性进一步降低了单次实验成本,使其在科研和工业生产中均具备极高的性价比优势。

4. 核心应用场景:从细胞培养到高端器件制作

1) 细胞培养与回收:再生医学的关键支撑

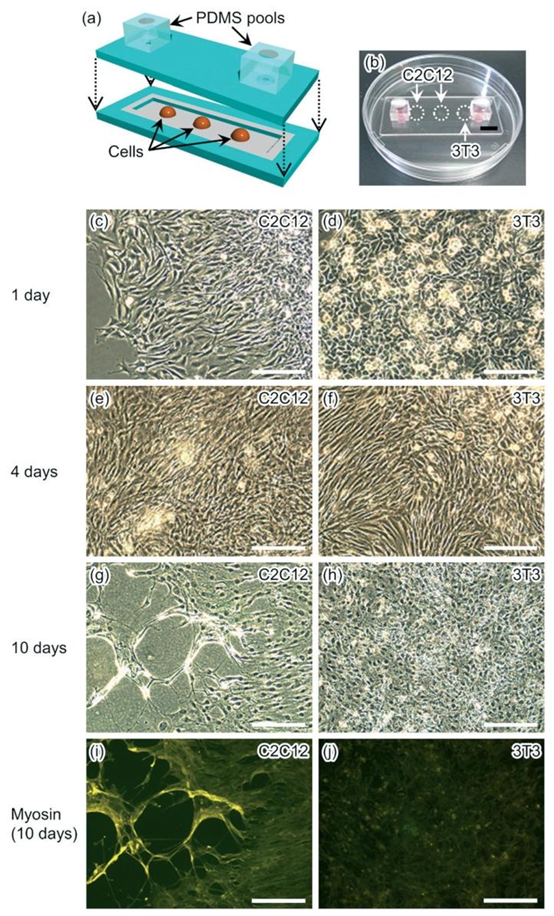

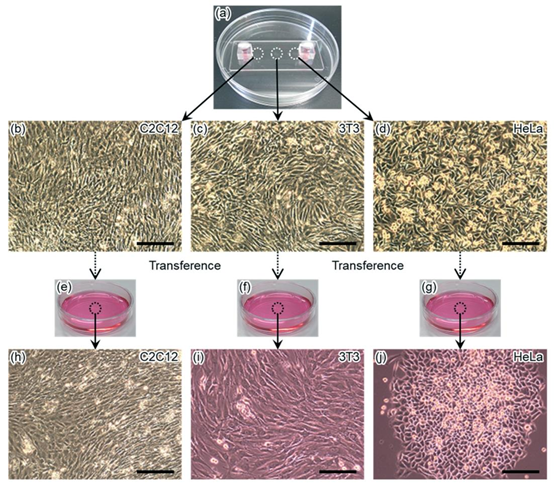

基于该键合技术的细胞培养芯片,可实现 C2C12 成肌细胞、3T3 成纤维细胞、HeLa 细胞等多种细胞的共培养。通过 PDMS 池供应培养基,在 37℃、5% CO₂环境下培养 10 天后,细胞仍保持良好的活性与分化能力(C2C12 细胞成功分化为肌管并表达肌球蛋白)。更重要的是,利用键合的可逆性,可直接分离玻璃基板回收培养后的细胞,转移至培养皿中继续培养 10 天仍能正常增殖,这一特性为肿瘤类器官芯片、干细胞培养芯片的构建提供了全新方案,解决了传统微流控芯片细胞难以回收的痛点。

图5 通道中诱导的细胞培养和分化。(a) 用于细胞培养和分化的微流控装置示意图。(b) 包含C2C12和3T3细胞的玻璃微流控装置照片。(c和d) (c) C2C12细胞和(d) 3T3细胞在通道中培养1天后的显微照片。(e和f) 分别为C2C12细胞和3T3细胞在通道中培养4天后的显微照片。(g和h) (g) C2C12细胞和(h) 3T3细胞在通道中培养10天后的显微照片。(i和\(j)\) 肌球蛋白染色的(i) C2C12细胞和(j) 3T3细胞的荧光图像。黑白条分别表示1厘米和200微米。

图6 三种细胞从玻璃微流控装置转移到培养皿中。(a)玻璃微流控装置的照片,其通道内含有细胞。(b–d)(b)C2C12细胞、(c)3T3细胞和(d)HeLa细胞在通道内培养4天后的显微照片。(e–g)培养皿的照片。每个培养皿中含有一种转移的细胞。(h–j)(h)C2C12细胞、(i)3T3细胞和(j)HeLa细胞转移后在培养皿中培养10天的显微照片。黑色标尺代表200 μm。

2) 器官芯片与 3D 细胞培养:精准医疗的核心载体

该技术与微纳加工、表面修饰技术结合,可构建肝器官芯片、肺器官芯片、血管器官芯片等高端器件。通过在玻璃微通道内构建三维微环境,模拟人体器官的生理结构,为药物筛选、疾病模型构建提供更精准的平台。例如,在血管器官芯片中,可实现内皮细胞与平滑肌细胞的共培养,形成功能性血管结构,且通过可逆键合可回收细胞进行后续分子生物学分析,为再生医学研究提供关键技术支撑。

3) 多领域拓展:从科研到工业应用

除生物医学领域外,该技术还可拓展至环境检测、食品安全、化学合成等场景。与液滴微流控、数字微流控技术结合,可实现单细胞分析、污染物快速检测、微量化学反应等功能;适配微流控芯片检测仪、PCR 芯片等设备,可构建便携式分析系统,满足现场检测需求。此外,该技术兼容 PMMA 芯片、COC 芯片等其他材料的复合键合,进一步拓展了应用边界。

5. 行业影响与未来展望

该玻璃 – 玻璃可逆键合技术的出现,将推动微流控芯片行业向低成本、高适配、可重复的方向发展。传统玻璃微流控芯片因加工复杂导致的高价格、低普及率问题,有望通过该技术得到根本解决,加速玻璃芯片在 MEMS 加工、器官芯片、3D 细胞培养等领域的替代应用。

未来,通过与微流控芯片定制服务、光刻机设备、微纳加工平台的深度融合,有望实现玻璃微流控芯片的规模化量产,降低器官芯片、3D 细胞培养芯片的市场门槛。同时,其可逆性和生物相容性优势,将加速微流控技术在再生医学、精准医疗领域的应用,例如构建可回收细胞的肿瘤类器官芯片、用于干细胞培养的三维细胞培养芯片等。随着技术的不断优化,该方法还可与电子束光刻、深硅刻蚀等技术结合,拓展至更多交叉领域,为微流控芯片行业的创新发展注入新动力。

作为微流控芯片行业的技术革新,玻璃 – 玻璃可逆键合技术不仅解决了传统工艺的核心痛点,更搭建了材料性能与应用需求之间的桥梁,未来有望成为高端微流控芯片制作的标准工艺,推动行业向更高效、更环保、更具性价比的方向迈进。

参考文献:DOI: 10.1039/d1lc00058f

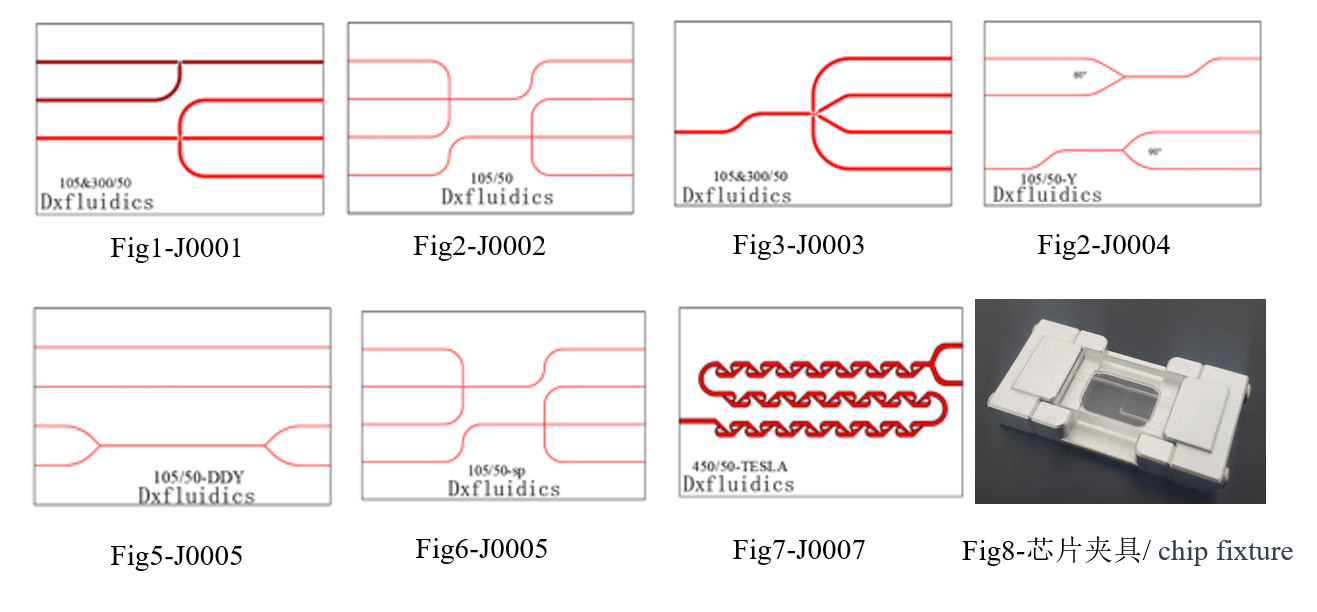

顶旭微控产品(标准玻璃芯片)

| 产品编号 | 外形 (mm) | 宽度 (um) | 高度 (um) | 厚度 (mm) | 芯片材质 | 价格 (CNY) |

| J0001 | 22.5*15 | 105&300 | 50 | 2+2 | BF270 | 1000 |

| J0002 | 22.5*15 | 105 | 50 | 2+2 | BF270 | 1000 |

| J0003 | 22.5*15 | 105&300 | 50 | 2+2 | BF270 | 1000 |

| J0004 | 22.5*15 | 105 | 50 | 2+2 | BF270 | 1000 |

| J0005 | 22.5*15 | 105 | 50 | 2+2 | BF270 | 1000 |

| J0006 | 22.5*15 | 105 | 50 | 2+2 | BF270 | 1000 |

| J0007 | 22.5*15 | 450 | 50 | 2+2 | BF270 | 1000 |

| 夹具 | / | / | / | 铝 | 1500 |

本公司也可提供特性化的微流控玻璃芯片加工服务,具体详情,欢迎来电咨询+86-17751163890(同微信),邮箱:sale@dxfluidics.com

订购方式

© 2026. All Rights Reserved. 苏ICP备2022036544号-1