参考文献:俄罗斯莫斯科鲍曼莫斯科国立技术大学FMN实验室,俄罗斯莫斯科杜霍夫自动化研究所

1. 行业背景:微流控技术与流量控制的核心矛盾

在老龄化加剧与传染病频发的背景下,Lab-on-a-chip(LOC)与即时检测(POC)设备成为医疗诊断、基因组学分析的关键工具。这类设备依托微流控芯片实现纳升量级液体操控、单细胞分析及多步反应集成,而微流控芯片的精准运行,离不开对体积流量、采样体积等参数的高精度控制。当前主流的流量控制方案中,注射泵虽能直接调控流量,但存在响应慢、波动大的缺陷;蠕动泵操作便捷却精度低、脉动明显,难以满足3D 细胞培养芯片、器官芯片等高端应用的需求;即便搭配压力控制系统与独立流量传感器,外接导管引入的死体积也会远超 LOC 内部体积,彻底破坏微流控技术的微量操控优势。

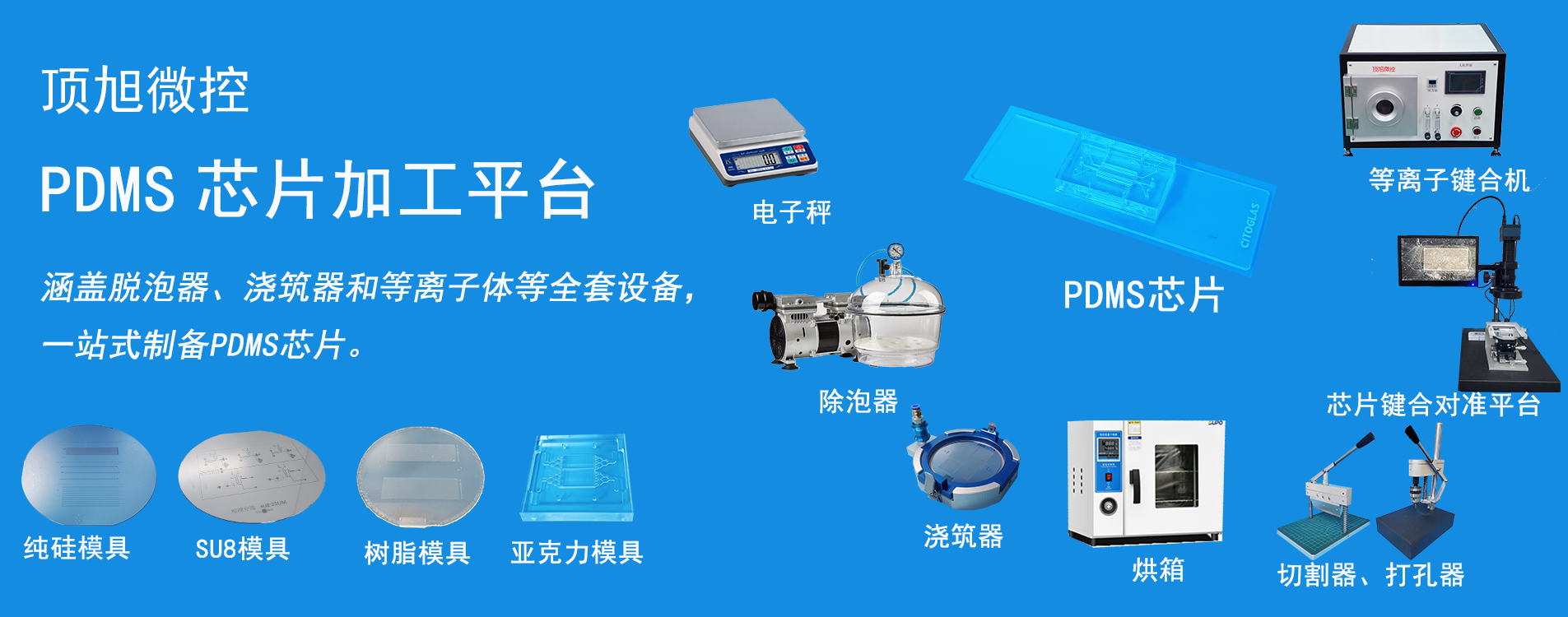

此外,早期微流控器件多采用 PDMS 材料,虽可通过PDMS 浇筑器、PDMS 键合机快速制备PDMS 芯片,但 PDMS 的柔软性、温度敏感性及气体渗透性,会导致微流道截面积不稳定,无法长期可靠测量流量,且化学耐受性差,难以适配腐蚀性生物试剂。同时,传统流量传感器无法与MEMS 加工工艺兼容,无法集成到微流控芯片内部,进一步限制了 LOC 设备的小型化与便携化。这些矛盾,催生了对集成式、高兼容、高精度流量传感方案的迫切需求。

2. 核心创新:无膜微流控热流量传感器(MTFS)的设计突破

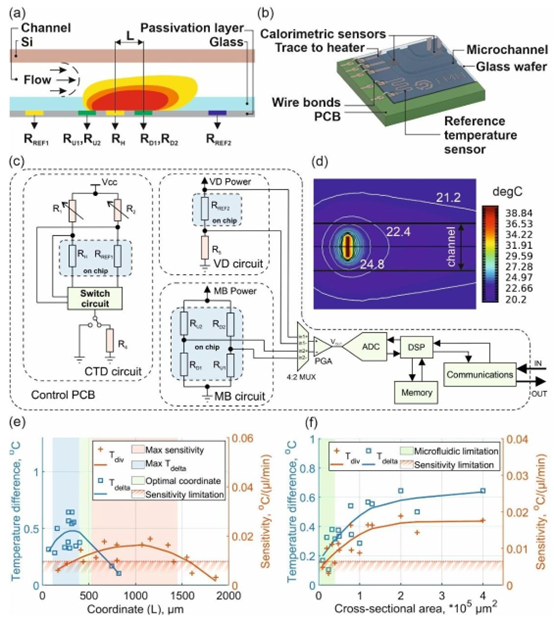

针对行业痛点,研究团队开发了一款可集成于硅 – 玻璃微流控芯片的无膜微流控热流量传感器(MTFS),其核心设计优势彻底解决了传统方案的短板。该传感器采用量热式工作模式,以恒定加热器温度为基准,通过补偿环境温度波动确保测量稳定性,关键创新点集中在结构与兼容性两方面。

在结构设计上,MTFS 摒弃了传统的膜式结构,将薄膜热阻传感元件(加热器 RH、上下游量热传感器 RU1/RU2、RD1/RD2 及参考温度传感器 RREF1/RREF2)制备于玻璃微流控芯片的外表面,不与微流道内液体直接接触。这种设计不仅避免了腐蚀性生物试剂对传感元件的损伤,还能承受更高工作压力,完美适配类器官芯片、生物样本分析等场景。芯片主体采用硅 – 玻璃键合结构,硅晶圆通过深硅刻蚀工艺加工出 400×50μm 的矩形微流道,搭配 150μm 厚硼硅玻璃晶圆(可减薄至 100μm 提升灵敏度),兼顾结构稳定性与热传导效率,为玻璃微流控芯片的精准流量测量提供支撑。

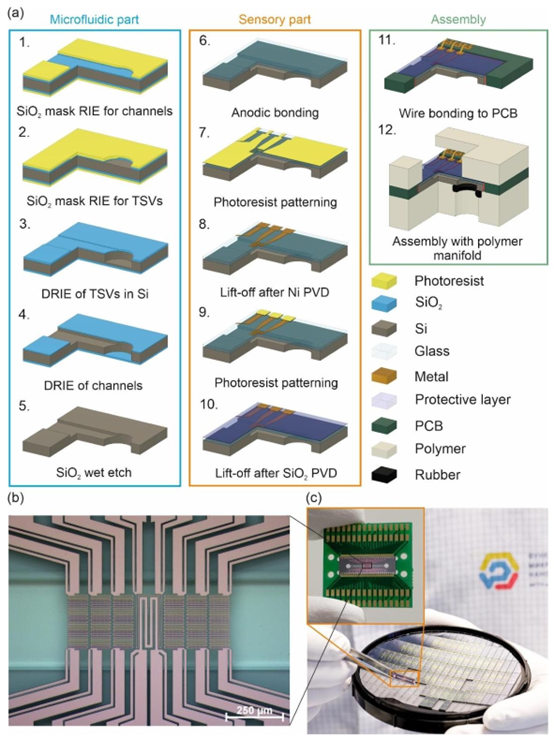

在兼容性方面,MTFS 的制备工艺完全兼容MEMS 加工流程,涵盖光刻、电子束蒸发镀膜、阳极键合等成熟技术,可在 4 英寸晶圆上批量生产,满足微流控代工的规模化需求。同时,传感器支持多通道集成,能根据微流控芯片定制需求,在单一芯片上设计多个独立 MTFS 单元,适配多通道器官芯片、高通量样本制备系统等复杂应用,大幅拓展了 LOC 设备的功能边界。

(a)MTFS工作原理示意图;(b)集成MTFS的硅玻璃微流控器件剖面图;(c)MTFS控制PCB示意图;(d)通过仿真获得的加热器附近玻璃外表面的温度场分布;(e)150μm厚玻璃晶圆的MTFS仿真结果:上游和下游量热传感器之间的温差曲线以及MTFS的灵敏度,确定量热传感器的坐标L;(f)确定满足“微流控”和“灵敏度”限制的通道尺寸。

3. 关键工艺:从仿真优化到晶圆级量产的全流程保障

MTFS 的高性能并非仅依赖设计创新,更得益于从仿真优化到制造工艺的全链条把控,每一步均围绕 “精度” 与 “规模化” 展开,兼容行业主流微纳加工平台。

在设计优化阶段,研究团队采用 COMSOL Multiphysics 软件构建 3D 热质传递模型,结合 MATLAB 数据处理,系统研究微流道尺寸(50×50μm 至 2000×200μm)、玻璃晶圆厚度对传感器性能的影响。仿真结果显示,当微流道截面积控制在 “微流控限制”(宽度≤500μm、深度≤80μm)与 “灵敏度限制”(灵敏度≥0.095℃/(μL/min))之间时,400×50μm 的微流道可实现最佳平衡;若将玻璃厚度从 150μm 减薄至 100μm,灵敏度可提升 70%。同时,确定加热器与量热传感器的最佳间距为 250-500μm,在此范围内能最大化温度场不对称性,提升流量检测精度。

在制造环节,工艺流程分为三步:首先,通过光刻工艺在硅晶圆上制备 SU-8 光刻胶模具,搭配紫外光刻机(如 UV-KUB3)实现高精度图形化,为微流道加工奠定基础;其次,采用深硅刻蚀(DRIE)制作硅基微流道与通孔(TSV),并通过阳极键合将硅晶圆与玻璃晶圆封装,形成密闭微流控结构;最后,在玻璃表面通过电子束蒸发沉积镍(99.995% 纯度)作为热阻传感元件,再以二氧化硅(99.99% 纯度)作为钝化层,确保元件稳定性,后续通过微流控芯片打孔器加工流体接口,搭配 EPDM 密封环实现防漏连接。

值得注意的是,团队先通过PDMS 芯片原型验证技术可行性 —— 利用 PDMS 键合对准平台与 PDMS 烘箱完成 PDMS 芯片制备,测试基础流量传感逻辑,再转向硅 – 玻璃结构的量产工艺,既降低了研发风险,又为PDMS 芯片加工设备与硅基工艺的衔接提供了参考。

MTFS在PCB上布线的放大视图。(a)MTFS制造技术的主要步骤,包括在硅中制造微流体部分、在玻璃晶圆上制造传感部分以及器件组装;(b)其中一个经过测试的MTFS的显微照片;(c)带有MTFS的切割晶圆和一个

4. 性能验证:精度、响应与稳定性的全面突破

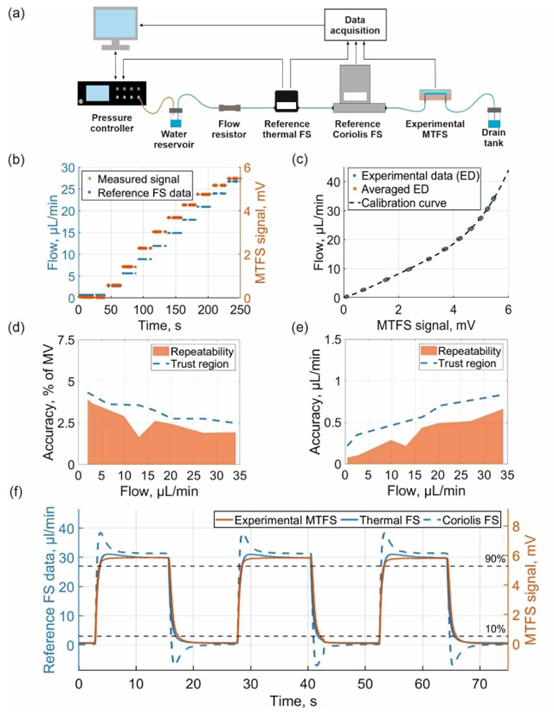

为验证 MTFS 的实际性能,研究团队搭建了包含参考传感器(科里奥利流量传感器 mini Cori-flow M120、热流量传感器 MFS-3)、气动控制系统(OB-1)、数据采集系统(DAQ6510)的实验平台,通过 LabVIEW 程序实现自动化校准与数据处理,测试结果全面超越传统方案。

在精度方面,MTFS 在 2-30μL/min 的流量范围内,相对误差小于 5%,绝对误差在 30μL/min 时小于 1μL/min,近零流量时小于 0.4μL/min,与科里奥利传感器(行业精度标杆)的测量结果高度吻合,完全满足微流控芯片检测、精准试剂稀释等场景的需求。在响应速度上,MTFS 的流量上升(0→90% 满量程)响应时间 T1 与下降(100%→10% 满量程)响应时间 T2,分别比传统热流量传感器缩短 9% 与 12%,且无超调现象 —— 传统科里奥利传感器虽响应更快,但流量阶跃后会出现 20% 以上的超调,而 MTFS 能实现亚秒级稳定响应,适合快速流量切换的应用(如色谱芯片、纳米乳液发生器)。

长期稳定性测试中,MTFS 连续运行数百小时后,性能无明显衰减,且因传感元件与液体隔离,可直接用于含蛋白质、酸碱试剂的生物样本测量,解决了传统传感器无法适配腐蚀性液体的难题。此外,团队开发的自动化校准算法,可通过 3-20 次全量程阶梯流量循环,在 12-40 分钟内完成单芯片校准,还支持多芯片同步校准,为微流控芯片量产提供效率保障。

(a)实验装置示意图;(b)参考传感器和MTFS的滤波数据;(c)MTFS校准曲线;(d)MTFS的绝对精度和(e)相对精度;(f)MTFS和两个参考传感器对阶梯式流量变化的响应。

5. 行业价值:赋能多领域微流控应用升级

MTFS 的出现,不仅填补了集成式微流控流量传感器的技术空白,更推动微流控芯片从 “功能实现” 向 “精准可控” 跨越,其应用场景已覆盖医疗、化工、科研等多个领域。在医疗诊断领域,MTFS 集成的Lab-on-a-chip设备可实现病原体快速检测、单细胞分析,搭配类器官微流控芯片能精准控制培养液流量,为个性化 medicine 提供稳定平台;在基因组学领域,高精度流量控制可保障核酸提取、PCR 扩增的试剂配比精度,提升测序效率;在石油化工领域,MTFS 可适配微流控纳米乳液发生器,实现原油破乳剂的微量精准注入。

从产业角度看,MTFS 兼容MEMS 代工与 4 英寸晶圆量产,可降低微流控芯片的集成成本,吸引更多器官芯片公司、微流控设备厂商布局高端 LOC 产品。未来,随着 MTFS 与化学传感、流量驱动元件的进一步集成,有望形成全功能便携式微流控系统,推动 “人体器官芯片”“芯片实验室” 等前沿技术从实验室走向临床应用,为微流控行业开辟新的增长空间。

对于企业与科研机构而言,MTFS 的技术路径也提供了明确参考:通过微流控芯片定制服务,可将该传感器集成到现有3D 细胞培养芯片、器官芯片加工平台中,无需大幅改造现有工艺;而微流控代工企业可依托成熟的 MEMS 加工流程,快速落地该技术,提升产品竞争力。

在当今生物医学研究领域,器官芯片/细胞培养芯片/类器官芯片技术正以惊人的速度推动着科学的边界。为了实现更真实、高效的生物实验,器官芯片/细胞培养芯片/类器官芯片加工设备成为不可或缺的关键元素。

顶旭微控推出了一系列的先进设备,包括桌面光刻机、匀胶机、显影机、PDMS浇筑器、PDMS脱泡器、烘箱、PDMS打孔器、PDMS切割器以及等离子键合机,它们的协同作用助力制备高质量的器官芯片/细胞培养芯片/类器官芯片,开启先进生物研究之旅,推动药物研发、疾病研究和个性化医学的发展。

器官芯片/细胞培养芯片/类器官芯片主要的材质是PDMS,全称为聚二甲基硅氧烷,是一种透明、有弹性、生物相容性较好的硅基弹性体,通常借助软光刻的方式进行加工。制备过程分为两个部分,一个是模具的制备,一个芯片的制备。

PDMS器官芯片模具制备

器官芯片/细胞培养芯片/类器官芯片材质为PDMS,制备PDMS芯片时,采用模塑法,选择合适的模具对于制备微结构芯片至关重要。

在制备PDMS芯片的过程中,常用的模具包括SU-8模具、纯硅模具以及亚克力模具。这些模具在微结构制备中扮演着关键的角色,它们的选择和设计对最终芯片的性能和应用具有重要影响。

SU8模具制备

SU-8是一种高分辨率的负性光刻胶,拥有卓越的机械、介电、耐化学性和热性能,以及出色的生物相容性。SU-8制备的模具具备以下优势:

1、高分辨率和精度:SU-8是高分辨率的光刻胶,使用光刻工艺,可以制备复杂且精细的微通道几何形状,从而形成清晰的微流体结构。

2、强韧耐用:SU-8模具具备强韧性和耐久性,能够经受住反复使用、清洗和处理,不会明显退化,适合多次浇筑PDMS芯片。

SU-8模具,使用光刻工艺,可以在SU-8模板上制造线条宽度大于2微米,并且实现深宽比在1:1至2:1的结构。此外,借助多层光刻技术,还可以在SU-8模具上创建不同高度的微流道结构。

SU8模具加工平台包括:桌面光刻机、匀胶机、显影机,设备介绍可以参考:SU8模具加工平台。

PDMS芯片制备设备

PDMS芯片制备设备包含:PDMS浇筑器、PDMS脱泡器、烘箱、PDMS打孔器、PDMS切割器以及等离子键合机,具体可以参考:PDMS芯片加工平台。

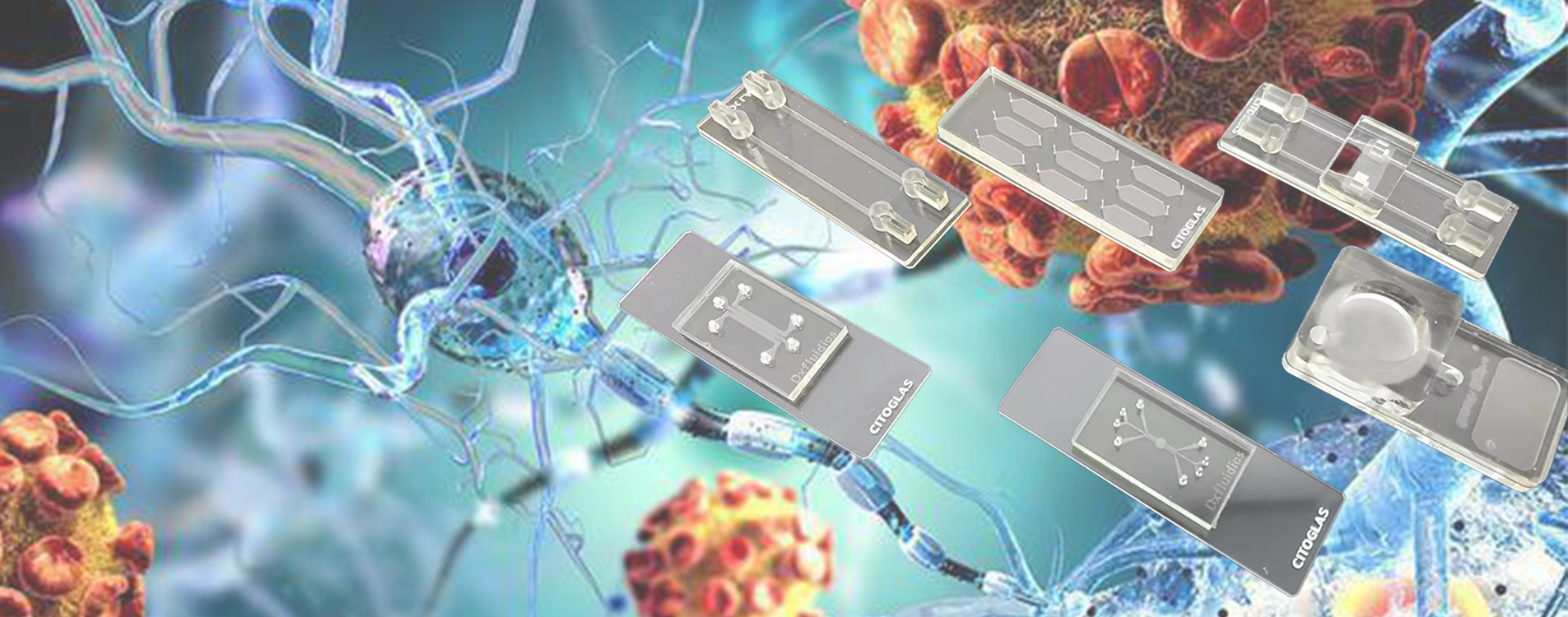

器官芯片/细胞培养芯片/类器官芯片展示

联系方式

© 2026. All Rights Reserved. 苏ICP备2022036544号-1