1. 微流控行业背景与技术价值:从市场到核心需求

微流控技术作为精准操控微尺度流体(通道尺寸 10 – 数百微米)的跨学科技术,已广泛渗透到化学合成、生物医疗、制药研发、微电子等领域。据行业数据显示,微流控器件市场规模从 2014 年的 18 亿美元增长至 2020 年的 77 亿美元,伴随器官芯片、细胞培养芯片、分子诊断芯片的需求爆发,技术迭代与工艺优化成为行业核心竞争力。

当前行业中,微流控芯片的材料与制备工艺呈现多元化发展,PDMS 芯片凭借易加工性占据柔性器件市场,而玻璃微流控芯片因化学惰性、高透明性、耐温耐腐蚀性,在高精度反应、长期实验场景中更具优势。同时,MEMS 加工技术、微纳加工平台的成熟,为微流控芯片的通道精度提升(如深硅刻蚀、阳极键合)提供了支撑,而微流控光刻机、光刻胶模具等设备,则成为高精度芯片定制的关键基础设施。本文基于 Sharif University of Technology 的最新研究,聚焦玻璃微流控芯片的仿真设计与制备工艺,结合行业技术关联,解析其在实际应用中的价值。

2. 玻璃微流控芯片的仿真设计与性能验证:以混合效率为核心

1) 仿真工具与核心方法

研究采用COMSOL Multiphysics 软件结合计算流体力学(CFD)技术,构建微混合器与微反应器的仿真模型。仿真过程中,重点耦合两大物理场:一是层流物理场(模拟流体稳态、牛顿型、不可压缩流动),二是稀物质传输物理场(模拟两种浓度流体的混合扩散)。实验设定流体物性与水一致,扩散系数 D=10⁻¹⁰ m²/s, upper inlet 浓度 1 mol/m³,lower inlet 浓度 0 mol/m³,边界条件为入口匀速、出口零静压、壁面无滑移,确保仿真贴近实际工况。

所提出的微反应器的几何结构

2) 性能评价指标与数据对比

研究以混合指数(MI) 作为核心评价指标(公式 MI=1-√[∑(Ci-Ĉ)/Ĉ)²/n]),MI=0 表示无混合,MI=1 表示完全混合;同时结合停留时间(τ=V/θ) ,在 20、30、40、100 分钟四个梯度下测试性能,结果如下:

- 微反应器性能:微反应器 1 的混合效率显著优于微反应器 2,停留时间 40 分钟时 MI 达 92.67%,100 分钟时 MI 攀升至 99.85%;微反应器 2 同期 MI 分别为 74.38%、96.48%。这一差异源于微反应器 1 的通道几何设计更利于混沌对流,提升物质交换效率,为微流控芯片设计提供了关键参考。

- 微混合器性能:微混合器 1 与 2 的混合效率普遍较低,40 分钟时 MI 仅 1.94%、6.01%,核心原因是其微通道长度仅 16mm(微反应器为 800mm),流体接触时间短,分子扩散不充分。这提示在需要快速混合的场景(如即时诊断芯片),需结合微流控光刻机加工的复杂微结构,或采用活性混合技术提升效率。

停留时间为40分钟时混合器2的网格独立性图。

选定微混合器在停留时间为40分钟时的浓度分布。

3) 仿真的行业价值

本次仿真验证了 “通道几何 + 停留时间” 对混合效率的双重影响,为微流控芯片定制提供了量化依据。例如,在细胞培养微流控芯片设计中,可通过调整通道长度(如匹配 3D 细胞培养的营养交换周期)优化停留时间;在器官芯片加工平台中,可参考微反应器 1 的几何结构,设计多器官连接的微通道网络,提升流体分配均匀性。

选定微反应器在40分钟停留时间下的浓度分布。

所制备微混合器的实验混合测试。

3. 玻璃微流控芯片的制备工艺:低成本与高可靠性的平衡

1) 核心制备流程

研究采用CO₂激光雕刻技术制备玻璃微流控芯片,流程如下,兼顾成本与精度,适合中小批量生产:

- 玻璃预处理:切割两块 4mm 厚、尺寸一致的玻璃,确保平整度(避免后续键合泄漏);

- 微结构加工:用 CO₂激光在一块玻璃上雕刻微通道(宽度 800μm,匹配仿真模型),另一块玻璃钻孔作为进出液口(适配微流控芯片夹具的连接需求);

- 封装与测试:两块玻璃通过熔融键合(furnace 中完成)实现密封,随后进行泄漏测试 —— 连续注入染料(如文献中的蓝色与红色染料),观察无泄漏后,再通过实验混合测试验证性能,结果与仿真数据高度吻合,证明工艺可靠性。

2) 与行业主流工艺的对比

相较于其他制备技术,CO₂激光雕刻在玻璃芯片加工中具有显著优势:

- 对比PDMS 芯片制备:PDMS 芯片需依赖浇筑器、烘箱、PDMS 键合对准平台等设备,且长期使用易吸附小分子;而玻璃芯片无需复杂键合设备,化学稳定性更优,适合微流控芯片药物筛选(避免药物吸附影响浓度)、石油芯片(耐有机溶剂腐蚀)等场景。

- 对比MEMS 加工:MEMS 加工(如光刻、深硅刻蚀)精度高,但设备成本高(如电子束光刻机);CO₂激光雕刻成本低、周期短,适合玻璃微流控芯片的快速原型开发,尤其适配微流控芯片代工中的小批量订单需求。

- 配套工艺关联:制备过程中,若需提升通道精度,可结合光刻胶模具技术(如 SU8 光刻胶模具)先制作母版,再通过激光雕刻复刻;若需批量生产,可过渡到微流控芯片工厂的注塑工艺(如 PMMA 芯片、COC 芯片),实现技术衔接。

玻璃微流控芯片的制备及泄漏测试

4. 行业技术关联与应用拓展:从实验室到产业化

1) 与关键技术的协同

本次研究的玻璃微流控芯片,可与行业多类技术协同,拓展应用边界:

- PDMS 芯片技术互补:玻璃芯片适合耐高温、耐化学的反应场景(如 PCR 微流控芯片),PDMS 芯片适合柔性、可变形的场景(如微流控微针模具),二者可通过微流控对准平台组合,形成 “刚性反应区 + 柔性连接区” 的复合芯片。

- MEMS 加工技术支撑:在需要高精度微结构(如微柱阵列、纳米通道)的场景,可先用MEMS 加工公司提供的深硅刻蚀技术制作玻璃母版,再通过激光雕刻批量复制,平衡精度与成本;同时,阳极键合技术可用于玻璃与硅片的封装,提升芯片的导热性(适配需要温控的反应,如酶促反应芯片)。

- 细胞与器官芯片应用:玻璃芯片的透明性可实时观察3D 细胞培养芯片中的细胞形态,其化学惰性可避免对类器官微流控芯片中细胞活性的影响。例如,在肝器官芯片中,玻璃通道可稳定承载肝细胞培养的营养液循环,配合微流控芯片检测仪器,实时监测肝功能指标。

2) 核心应用场景落地

基于本次研究成果,玻璃微流控芯片可重点落地三大场景:

- 化学合成领域:作为微反应器用于流动化学,利用高混合效率(如微反应器 1 的 99.85% MI)提升反应转化率,减少副产物,适配制药行业的小批量活性药物成分(API)合成;

- 生物医疗领域:作为细胞共培养芯片,搭建血脑屏障模型(玻璃通道模拟血管壁),或作为精子筛选芯片,通过精准流体操控分离优质精子;

- 检测分析领域:结合微流控芯片分析仪,开发即时检测(POCT)芯片,如基于玻璃芯片的核酸扩增检测,利用其耐高温特性适配 PCR 流程。

5. 未来趋势

- 混合技术升级:未来可结合活性微混合器(如压电驱动),突破被动混合的效率瓶颈,适配快速反应场景;

- 材料与工艺融合:探索 3D 打印微流控芯片(如树脂模具结合玻璃涂层),或采用微流控 3D 打印技术制作复杂通道网络;

- 产业化加速:推动玻璃芯片与微流控芯片代工、微流控芯片生产公司的合作,优化熔融键合的自动化流程,降低批量生产成本。

参考文献:DOI: 10.30511/pcdp.2024.718346 – ISSN: 3060-8376 – Vol 1(1), 2024

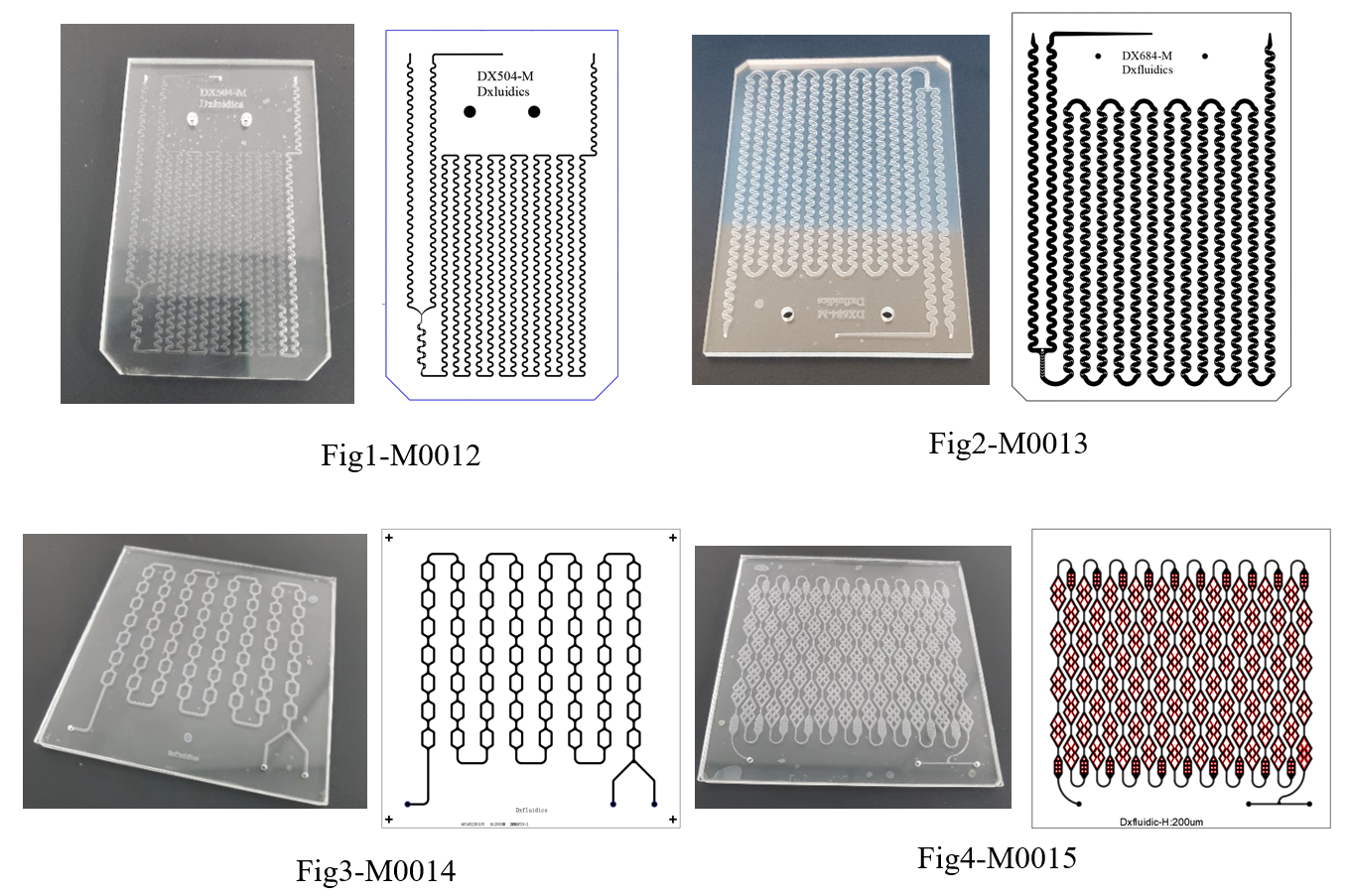

顶旭微控产品

| 产品编号 | 外形 (mm) | 流道 | 持液量 (ml) | 芯片材质 | 厚度 (mm) | 温度 (℃) | 压力 (MPa) | 价格 CNY | |

| 深度 (mm) | 宽度 (mm) | ||||||||

| M0012 | 80.4*50.4 | 0.25 | 1.25 | 0.15 | BF270 | 2+2 | -25⁓120 | 5 | 9000 |

| M0012-1 | 80.4*50.4 | 0.125 | 1.25 | 0.075 | BF270 | 2+2 | -25⁓120 | 5 | 5000 |

| M0013 | 95*68 | 0.25 | 1.25 | 0.5 | BF270 | 2+2 | -25⁓120 | 5 | 9000 |

| M0013-1 | 95*68 | 0.125 | 1.25 | 0.25 | BF270 | 2+2 | -25⁓120 | 5 | 5000 |

| M0014 | 100*100 | 0.2 | 1 | 0.4 | BF270 | 2+2 | -25⁓120 | 5 | 5000 |

| M0015 | 100*100 | 0.2 | 0.46 | 0.6 | BF270 | 2+2 | -25⁓120 | 5 | 5000 |

订购方式

© 2026. All Rights Reserved. 苏ICP备2022036544号-1