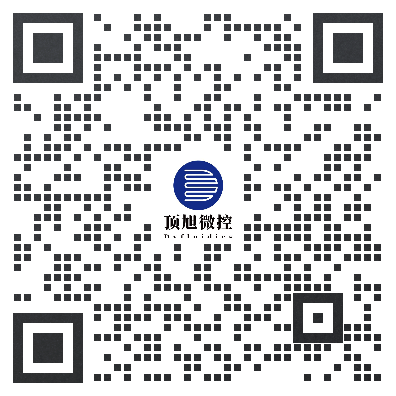

本研究开发了一种模块化无管流体电路板(FCB)系统,结合可逆密封的细胞培养块,用于动态培养胚胎干细胞来源的甲状腺类器官。FCB 由铣削聚碳酸酯板并进行热粘合制成,通过类似乐高积木的互连器实现细胞培养块的即插即用连接。

集成锁紧夹具便于类器官装卸。在六个 FCB 上进行多路复用灌注实验,甲状腺类器官可在数分钟内转移并稳定培养达10天,验证了该平台在类器官与微流体系统结合方面的灵活性与实用性。参考文献:A Modular Microfluidic Organoid Platform Using LEGO‐Like Bricks – PMC

1. 简介

类器官和器官芯片(OoC)技术在精准医学、疾病建模和药物筛选中展现出巨大潜力,将两者结合可增强生理相关性并改善类器官培养的控制性与成熟度。

然而,传统微流控设备操作复杂,难以灵活整合大型三维类器官,尤其在细胞加载和 ECM 凝胶处理方面存在限制。

为解决这些问题,研究者开发了模块化微流控系统,如流体电路板(FCB),通过可插拔模块简化操作,但其常为封闭式设计,限制类器官的直接处理。

为此,我们设计了一种无管式 FCB,结合采用 Lock-and-Play(LnP)可逆密封的模块化 OoC 组件,实现类 LEGO 式即插即用连接,并成功在芯片上培养小鼠胚胎干细胞来源的甲状腺类器官。

该平台显著降低了组装复杂度并保持类器官的结构与功能,为构建灵活、高效的类器官芯片培养系统提供了新思路。

2. 结果

1) 设计

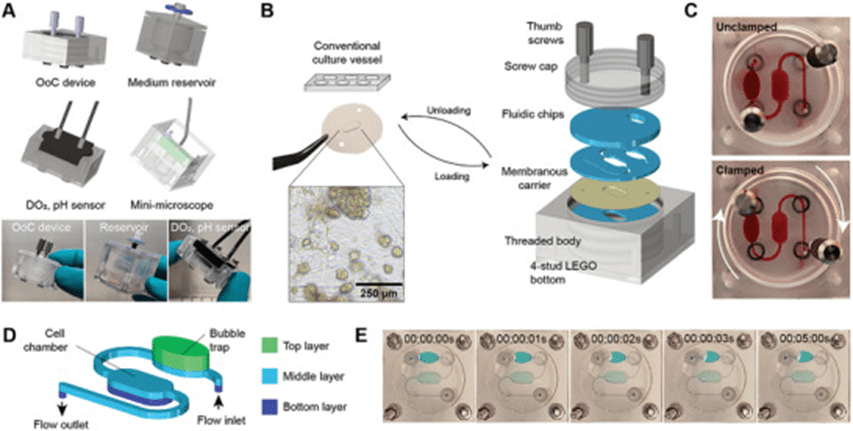

该微流体系统由无管流体电路板(FCB)和类似乐高积木的细胞培养模块组成,模块可通过新颖的流体互连方式插入FCB中。

FCB由两层聚碳酸酯板构成,热粘合形成密闭微流体通道,允许培养液在不同模块间循环流动,支持多种模块组合。

培养模块尺寸统一(38×38 mm),高度根据功能变化(15–30 mm),可通过更换底板实现不同微流体布局,提升系统多功能性。

平台支持实时成像模块集成,并可配置为多个独立流体隔室,最多可并联六个FCB,总体积约1.3升。

所有组件可灭菌、重复使用,适用于多次细胞培养实验。

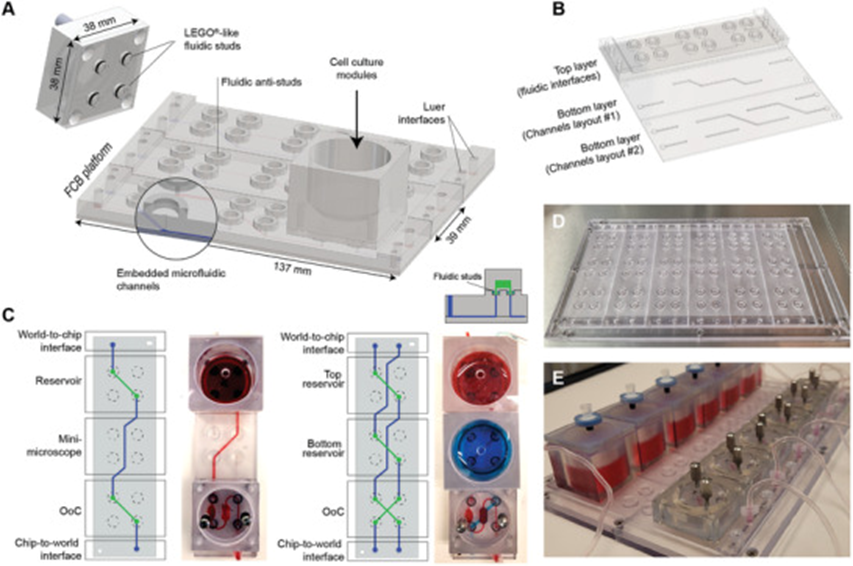

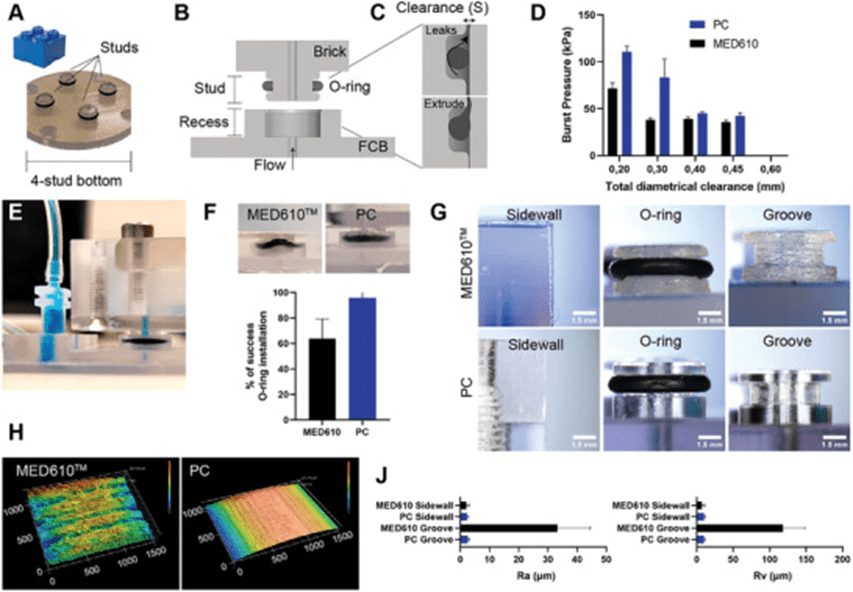

2) FCB 的制作

本研究利用数控微铣床在聚碳酸酯(PC)底板上加工出多种几何形状的微流体通道(0.3–1.0 mm),并通过优化铣削参数(40,000 rpm 主轴转速,200 mm/s 进给率)及后去毛刺处理,显著提升了通道的表面质量(Ra ≈ 0.5 µm)。

随后,使用聚合物粘合箔在液压机中以 120 °C 热粘合上下PC板,确保密封同时避免通道变形。

系统测试显示粘合强度超过 7 巴,无明显泄漏,成功制造并粘合了14个FCB,其中10个通过目视质检,满足细胞培养实验需求。

3) 即插即用流体互连

本研究通过在 FCB 上设计圆形凹槽与四螺柱式模块底部插头配合,实现类似乐高的可逆流体互连。

螺柱中心设有 I-O 通孔,配合嵌入 O 形圈的径向凹槽实现密封。

优化后的设计在 0.2 mm 间隙、20% O 形圈压缩率下,既保证了易插拔性,又在 0.5 mL/min 流速下无泄漏。

初期使用 Polyjet 技术打印原型,后期改为聚碳酸酯加工,以避免有毒物质渗漏影响类器官活力。

相比 3D 打印件,PC 加工部件在密封强度(达 111 ± 15 kPa)、插拔性及表面质量上均表现更优,且其 O 形圈凹槽更光滑、不易损伤密封结构,从而提升了系统的可靠性和生物兼容性。

4) 模块板和 LnP OoC

本研究设计并制造了多种类似乐高的细胞培养砖,用于细胞培养基储存、pH/氧气传感以及可逆密封的器官芯片(OoC)功能。

所有模块通道由透明、可灭菌的 PDMS 流体层构成,并垂直堆叠于 PC 外壳中,用机械夹具密封。

细胞培养砖标准尺寸为 38×38 mm,配有四螺柱连接器便于与 FCB 对接。

为快速装载小鼠ESC来源的甲状腺滤泡,引入单螺钉LnP夹具,将包埋于Matrigel中的类器官放置于可热成型的PC膜状载体上,便于芯片内外转移和预培养,组装时间小于4分钟。

为防止气泡干扰流体流动,在培养砖上方设计了含有硅胶层和储液腔的被动气泡捕集器,有效提升系统稳定性。

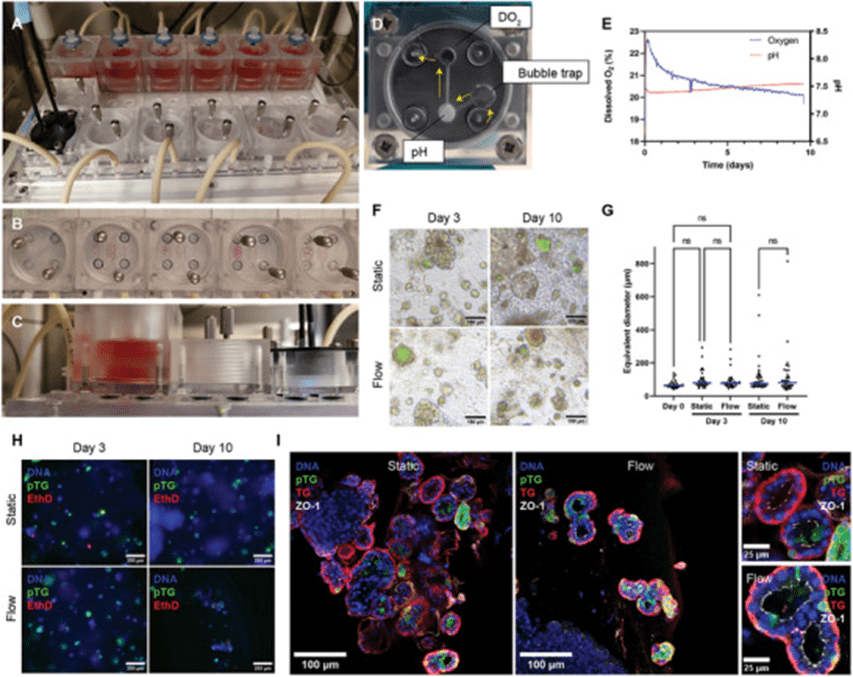

5) FCB 平台类器官培养的验证

建立微流体平台后,研究评估其在类器官培养中的适用性。

预先将Matrigel包埋的mESC来源甲状腺类器官在热成型载体中静态培养3天后,装载至六个类似乐高的OoC模块,并通过塑料歧管并联连接至FCB平台和培养基储存器,设置持续灌流系统,流速为12 µL/min,培养10天。

平台组件减少了管道使用(缩短64%)与装配时间(缩短15倍),确保操作效率。

引入传感器模块实现pH与DO₂的在线监测,数据显示培养期间pH稳定,DO₂略有下降。

系统在灌流期间未出现泄漏,气泡捕集器有效减少气泡干扰。

细胞形态和活力在动态与静态条件下表现一致,类器官保持极化滤泡结构。

免疫染色显示Tg和ZO-1的正常表达,表明类器官在芯片内维持原生甲状腺样结构与功能。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1